酒石酸锑钾半水合物在陶瓷釉料中的熔融特性与釉面光泽度

发表时间:2025-10-13酒石酸锑钾半水合物(化学分子式:C₄H₄KAntO₇・0.5H₂O)作为陶瓷釉料中的功能性添加剂,凭借其独特的热分解行为与锑元素的助熔、乳浊调控作用,在低温至中温釉料体系中广泛应用,其对釉料熔融特性的影响主要体现在降低熔融温度、改善熔融均匀性,而对釉面光泽度的调控则通过乳浊度平衡与微观结构优化实现,二者共同决定了陶瓷釉面的最终外观与性能。

一、对陶瓷釉料熔融特性的影响

陶瓷釉料的熔融特性(如熔融温度范围、熔融流动性、熔融均匀性)直接影响釉面平整度与致密度,酒石酸锑钾半水合物通过热分解过程释放活性成分,从“降低熔融活化能”与“优化熔融过程”两方面改变釉料熔融行为:

(一)热分解行为:释放活性锑组分,降低釉料熔融温度

酒石酸锑钾半水合物在加热过程中会经历多步热分解,这一过程是其发挥助熔作用的基础:常温至100℃时,先失去结晶水(0.5H₂O),转化为无水酒石酸锑钾;继续升温至200-300℃,酒石酸根(C₄H₄O₆2⁻)发生氧化分解,生成CO₂、H₂O等挥发性气体,同时释放出Sb₂O₃(三氧化二锑)—— 这是对釉料熔融起关键作用的活性成分。Sb₂O₃的熔点仅为656℃,远低于陶瓷釉料常用的SiO₂(熔点1713℃)、Al₂O₃(熔点 2072℃)等主要成分,其在釉料熔融过程中会率先熔融形成低熔点液相,作为“熔融介质”包裹并溶解SiO₂、Al₂O₃等难熔组分,显著降低釉料的初始熔融温度与完全熔融温度。实验数据显示,在中温釉料(烧成温度1050-1200℃)中添加1%-3%的酒石酸锑钾半水合物,可使釉料初始熔融温度降低30-50℃(从原 850℃降至 800-820℃),完全熔融温度降低20-40℃(从原1100℃降至1060-1080℃),且熔融温度范围从原150℃缩窄至120-130℃,减少了釉料在烧成过程中因温度波动导致的熔融不均匀问题。

(二)改善熔融流动性,提升釉料铺展性

釉料熔融后的流动性决定了釉面能否均匀覆盖坯体表面,酒石酸锑钾半水合物分解产生的Sb₂O₃可通过两种途径优化流动性:其一,Sb₂O₃熔融形成的液相具有较低的黏度(656℃时黏度约1000mPa・s),可稀释釉料体系中高黏度组分(如SiO₂-Al₂O₃网络结构),降低整体熔融釉料的黏度 —— 在1100℃烧成温度下,添加 2%酒石酸锑钾半水合物的釉料黏度可从原5000mPa・s降至3500-4000mPa・s,流动性显著提升,使釉料能在坯体表面充分铺展,减少缩釉、针孔等缺陷;其二,热分解过程中释放的CO₂、H₂O等气体虽可能在熔融釉料中形成气泡,但适量气体可通过“搅动效应”促进釉料内部组分混合,避免局部成分不均导致的熔融死角,尤其在低温釉料(烧成温度<1050℃)中,这种轻微搅动可改善SiO₂与助熔剂(如Na₂O、K₂O)的溶解均匀性,进一步提升釉料熔融后的铺展一致性。

(三)抑制熔融过程中的晶体析出,保障釉面均匀性

部分陶瓷釉料在熔融冷却过程中易析出未完全溶解的石英、长石等晶体,导致釉面出现“麻点”或“雾状浑浊”,而酒石酸锑钾半水合物分解的Sb₂O₃可作为“晶体抑制剂”发挥作用:Sb₂O₃在熔融釉料中会以离子形式(Sb3⁺)分散于SiO₂-Al₂O₃网络结构中,占据网络间隙位置,破坏晶体生长所需的有序结构,延缓或抑制石英、长石晶体的析出;同时,Sb3⁺的存在可降低釉料的析晶活化能,使釉料在冷却过程中更易形成玻璃相(非晶态),而非析出晶体。例如,在含石英较多的长石釉中添加2.5%酒石酸锑钾半水合物,釉面析晶率可从原15%降至5%以下,釉面平整度提升显著。

二、对陶瓷釉面光泽度的调控作用

陶瓷釉面光泽度取决于釉面微观平整度、玻璃相纯度及乳浊度,酒石酸锑钾半水合物通过“乳浊度平衡”与“微观结构优化”,实现对光泽度的精准调控,既避免过度乳浊导致的哑光,也防止玻璃相过多引发的“过亮”缺陷:

(一)乳浊度调控:平衡光泽与遮盖力

酒石酸锑钾半水合物是典型的“弱乳浊剂”,其分解产生的Sb₂O₃在釉料冷却过程中会以微小颗粒(粒径0.1-1μm)析出,这些颗粒通过“光散射效应”使釉面呈现适度乳浊,同时不显著降低光泽度 —— 这与传统强乳浊剂(如ZrO₂、TiO₂)形成鲜明对比:强乳浊剂虽能提供高遮盖力,但大量颗粒会强烈散射光线,导致釉面光泽度骤降(从镜面光泽度80GU降至40GU以下),而Sb₂O₃颗粒因粒径小、分散均匀,散射光线的同时仍能保留部分镜面反射,使釉面呈现“柔和光泽”。具体而言,添加量是调控乳浊度与光泽度的关键:当添加量为0.5%-1%时,Sb₂O₃颗粒含量少,乳浊作用弱,釉面以玻璃相为主,光泽度较高(镜面光泽度70-80GU),适用于高光釉需求;添加量为1.5%-3%时,Sb₂O₃颗粒适量析出,乳浊度提升,光泽度降至50-65GU,形成柔和的“亚光-半高光”效果,适合现代简约风格陶瓷(如内墙砖、餐具);若添加量超过3.5%,Sb₂O₃颗粒过度聚集(粒径超过1μm),光散射增强,光泽度会降至40GU以下,呈现哑光效果,但此时易出现颗粒团聚导致的“麻面”,影响外观质量,因此实际应用中添加量极少超过3%。

(二)改善釉面微观平整度,提升光泽均匀性

釉面微观平整度(表面粗糙度Ra)是影响光泽度的核心因素 ——Ra值越小,光线反射越均匀,光泽度越高。酒石酸锑钾半水合物通过改善釉料熔融特性,间接优化釉面微观平整度:一方面,其助熔作用使釉料能充分熔融并铺展,填充坯体表面的微小凹陷,减少釉面“针孔”“缩釉”等缺陷,降低表面粗糙度;另一方面,Sb₂O₃抑制晶体析出的作用,可避免因晶体突出釉面导致的局部凸起,使釉面形成连续、光滑的玻璃相表面。实验显示,添加 2%酒石酸锑钾半水合物的釉面Ra值可从原0.8μm降至0.3μm以下,光泽度均匀性(不同区域光泽度差值)从原10GU降至3GU以下,有效解决了传统釉料“局部过亮、局部暗沉”的问题。

(三)优化玻璃相纯度,减少光泽损耗

釉面玻璃相的纯度(杂质含量)直接影响光线反射效率 —— 若玻璃相中含有未熔融颗粒、气泡或杂质,会导致光线在内部发生多次散射与吸收,降低光泽度。酒石酸锑钾半水合物通过两方面提升玻璃相纯度:其一,其助熔作用促进难熔组分(如石英、Al₂O₃)完全溶解,减少未熔融颗粒残留;其二,热分解释放的气体虽可能产生少量气泡,但只要烧成过程控制得当(如缓慢升温、充分保温),气泡可在釉料熔融阶段逸出,且Sb₂O₃的存在可降低釉料黏度,利于气泡上浮排出,例如,在1150℃烧成的滑石釉中添加2%酒石酸锑钾半水合物,釉面气泡率可从原8%降至2%以下,玻璃相纯度提升,光泽度从原60GU升至68-72GU。

三、应用中的关键影响因素与优化策略

酒石酸锑钾半水合物对釉料熔融特性与釉面光泽度的作用,易受釉料基础配方、烧成工艺及添加量影响,实际应用中需通过以下策略优化效果:

(一)匹配釉料基础配方,控制添加量

不同类型釉料(如长石釉、滑石釉、石灰釉)的SiO₂/Al₂O₃比例、助熔剂含量不同,需针对性调整酒石酸锑钾半水合物的添加量:

长石釉(SiO₂含量65%-75%、Al₂O₃含量10%-15%):助熔剂(K₂O、Na₂O)含量较高,熔融温度较低,添加量建议控制在0.5%-1.5%,避免过度助熔导致釉料流动性过强(出现“流釉”缺陷);

滑石釉(MgO含量10%-15%):熔融温度较高,且易析晶,添加量可提升至1.5%-2.5%,既降低熔融温度,又抑制析晶,保障光泽度;

石灰釉(CaO含量15%-20%):流动性差、易出现针孔,添加量建议1%-2%,通过改善流动性减少缺陷,同时维持适度光泽。

(二)优化烧成工艺,保障热分解与熔融协同

烧成工艺需与酒石酸锑钾半水合物的热分解规律匹配:

升温阶段:在 200-300℃区间(热分解关键温度)需缓慢升温(升温速率 5-8℃/min),避免快速升温导致酒石酸根剧烈分解,产生大量气泡无法逸出,形成釉面针孔;

保温阶段:在完全熔融温度(如1060-1080℃)保温20-30分钟,确保Sb₂O₃充分分散,抑制晶体析出,同时促进气泡排出;

冷却阶段:采用缓慢冷却(冷却速率3-5℃/min),避免快速冷却导致Sb₂O₃颗粒骤集,影响乳浊均匀性与光泽度。

(三)避免与强氧化性组分混用,防止锑元素失效

酒石酸锑钾半水合物中的Sb3⁺易被强氧化性组分(如MnO₂、Fe₂O₃含量过高)氧化为Sb⁵⁺,而Sb⁵⁺形成的Sb₂O₅熔点高(885℃),助熔与乳浊作用显著减弱,甚至可能析出Sb₂O₅晶体,导致釉面出现“斑点”。因此,若釉料中含有强氧化性着色剂(如铁红、锰黑),需控制其含量(<3%),或适当提高酒石酸锑钾半水合物的添加量(比常规增加 0.5%-1%),补偿Sb3⁺的氧化损失。

酒石酸锑钾半水合物在陶瓷釉料中通过热分解释放Sb₂O₃,既降低釉料熔融温度、改善熔融流动性与均匀性,为釉面平整性奠定基础,又通过适度乳浊作用调控光泽度,形成“柔和高光”或“亚光”效果,适配不同陶瓷产品需求。实际应用中,需结合釉料配方、烧成工艺精准控制添加量,平衡熔融特性与光泽度,避免流釉、析晶、针孔等缺陷,最终实现陶瓷釉面外观与性能的优化。其作为低成本、易调控的功能性添加剂,在中低温陶瓷釉料(如内墙砖、日用陶瓷)领域具有持续的应用价值。

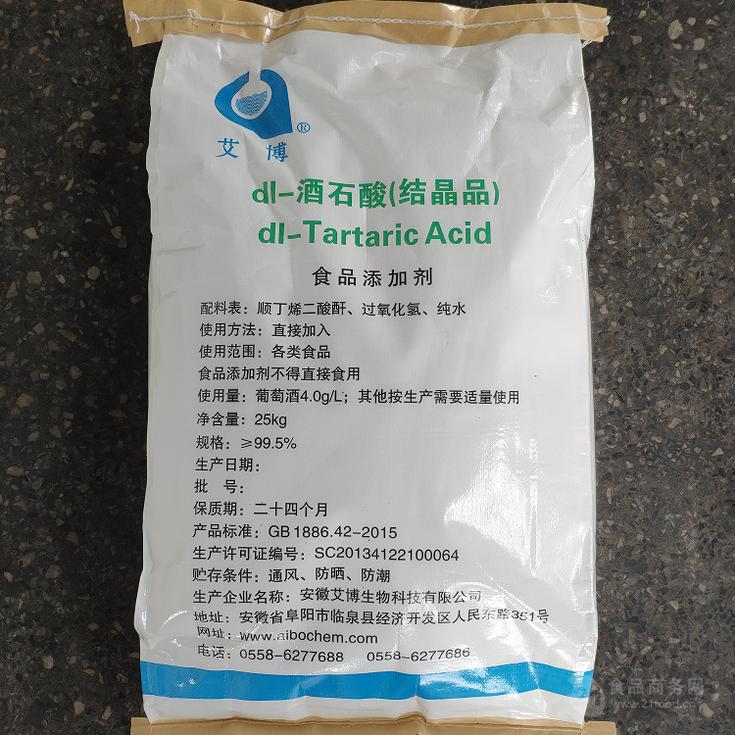

本文来源于安徽艾博生物科技有限公司官网 http://www.anhuiaibo.com/

38754950@qq.com

38754950@qq.com 13157107479

13157107479