酒石酸锑钾半水合物在皮革工业中的供应链分析与成本结构

发表时间:2025-10-10酒石酸锑钾半水合物(CAS号3124-55-6,分子式C₈H₄K₂O₁₂Sb₂・1/2H₂O)是皮革工业中传统且重要的助剂,主要用于皮革鞣制与染色环节 —— 在鞣制阶段可与胶原蛋白结合提升皮革弹性与耐水性,在染色阶段能调节染料吸附速率,避免色斑产生,尤其适配绵羊皮、山羊皮等轻革加工,其供应链具有 “上游原料稀缺性强、中游生产技术壁垒高、下游应用场景集中”的特点,成本结构则受原料价格波动、工艺复杂度及物流效率直接影响。本文从供应链全链条(上游原料、中游生产、下游皮革应用)的环节特征切入,结合成本构成要素与优化方向,解析其在皮革工业中的供应链逻辑与成本控制要点。

一、在皮革工业中的供应链分析

酒石酸锑钾半水合物的供应链围绕“原料-生产-分销-皮革应用”形成闭环,各环节的资源分布、技术要求与协同效率,直接决定产品供给稳定性与品质一致性,具体环节特征如下:

(一)上游:原料供应 —— 稀缺性与地缘依赖显著

上游原料是供应链的基础,酒石酸锑钾半水合物的生产依赖锑矿与酒石酸两大核心原料,二者的供应格局具有明显稀缺性与地缘集中性,直接影响上游环节的稳定性:

核心原料一:锑矿 —— 资源稀缺,供应受政策管控:锑是生产酒石酸锑钾半水合物的关键金属元素,全球锑矿资源高度集中(中国锑矿储量占全球55%,主要分布在湖南、广西、贵州),且属于国家战略性矿产资源,开采与出口受政策严格管控(如中国2024年出台《战略性矿产资源开发利用管理办法》,限制锑矿无序开采,年产量控制在12万吨以内)。皮革工业所用酒石酸锑钾半水合物对锑纯度要求高(需 99.5% 以上的精锑),精锑加工依赖火法冶炼(焙烧-还原-精炼),且冶炼过程需符合环保标准(如控制锑尘与重金属排放),导致合格精锑供应紧张,价格波动大(2024年精锑均价约8.5万元/吨,较2023年上涨18%);

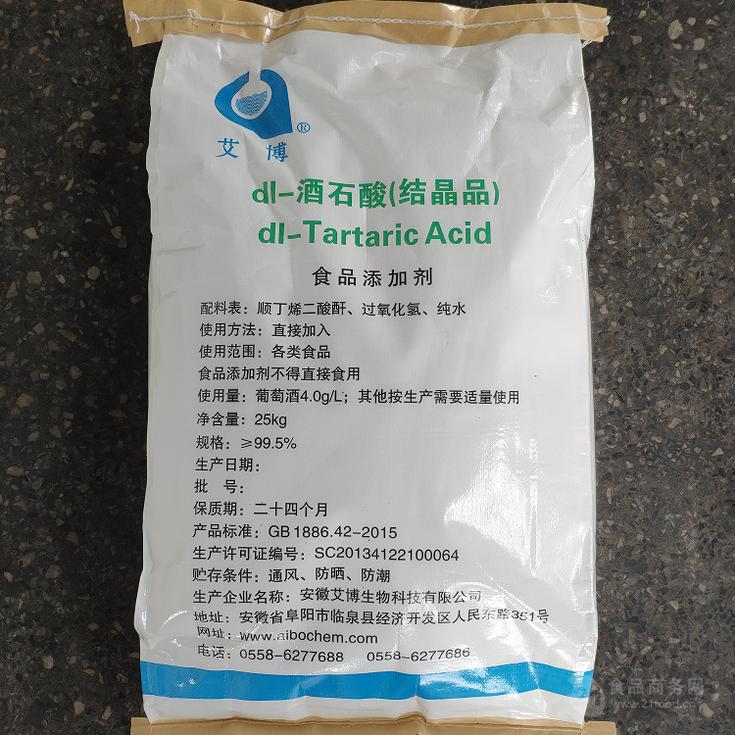

核心原料二:酒石酸 —— 工业级为主,供应相对稳定:酒石酸主要通过发酵法(葡萄糖发酵生成酒石酸钙,再酸解提纯)或化学合成法生产,全球产能集中在中国大陆(占60%)、印度(20%)与欧洲(15%),皮革工业所需工业级酒石酸(纯度99%以上)供应相对充足,价格波动较小(2024年工业级酒石酸均价约1.2万元/吨,年波动幅度<5%),但需注意原料溯源(避免使用食品级酒石酸导致成本浪费,同时确保工业级产品不含影响皮革品质的杂质,如重金属与有机污染物);

辅助原料:氢氧化钾与纯水 —— 易得但需控制纯度:生产过程中需氢氧化钾调节pH值、纯水用于反应与洗涤,氢氧化钾为基础化工品(2024年工业级氢氧化钾均价约0.8万元/吨),纯水可通过企业自建纯化系统制备,二者供应稳定,但需控制纯度(如氢氧化钾中钠含量<0.5%,避免影响产品结晶;纯水电阻率>15MΩ・cm,防止杂质带入)。

上游环节的核心挑战在于精锑供应的政策依赖性与价格波动性,多数酒石酸锑钾半水合物生产企业会与锑矿冶炼厂签订长期供货协议(通常1-3年),锁定原料价格与供应量,同时建立2-3个备选供应商,降低断供风险。

(二)中游:生产与分销 —— 技术壁垒高,分销聚焦皮革产业集群

中游是连接原料与下游应用的核心,涵盖酒石酸锑钾半水合物的生产合成与分销,技术门槛与分销网络布局直接影响产品交付效率与品质:

生产合成:工艺成熟但需控制纯度与环保:酒石酸锑钾半水合物的生产工艺为“复分解反应-结晶-提纯”—— 先将精锑与硝酸反应生成三氧化二锑,再与酒石酸、氢氧化钾在80-90℃下反应生成酒石酸锑钾溶液,经活性炭脱色、过滤去除杂质后,降温至20-25℃结晶(析出半水合物晶体),最后离心分离、真空干燥(温度60-70℃,避免晶体失水),得到纯度 99% 以上的产品(符合皮革工业要求)。生产过程需严格控制反应温度(过高导致酒石酸分解,过低影响反应效率)与结晶速率(缓慢降温可获得大颗粒晶体,便于后续过滤与干燥),同时处理废水(含锑废水需通过化学沉淀法去除锑离子,达标排放浓度<0.1mg/L),环保投入占生产成本的8%-12%;

分销网络:聚焦皮革产业集群,以直销与区域代理为主:中国皮革产业集群集中在广东(广州、东莞)、浙江(温州、海宁)、福建(晋江)、四川(成都)等地,酒石酸锑钾半水合物的分销围绕这些集群布局:

直销模式:针对年需求量>50吨的大型皮革企业(如奥康、红蜻蜓等制革板块),生产企业直接配送(采用25kg牛皮纸袋包装,内衬聚乙烯薄膜,防止吸潮),运输以公路为主(短途300公里内用厢式货车,长途1000公里以上用冷藏车,避免高温导致产品吸潮结块),交货周期3-7天;

区域代理模式:针对年需求量<50吨的中小型皮革企业,通过区域代理商(如广州花都皮革助剂代理商、温州制革材料经销商)分销,代理商备有10-20吨库存,可实现1-2天快速交货,代理费占产品售价的5%-8%。

中游环节的核心挑战在于环保成本上升与小批量订单的配送效率,部分企业通过升级生产工艺(如采用密闭反应装置减少废水产生)降低环保成本,同时在产业集群周边设立小型仓库,缩短小订单配送时间。

(三)下游:皮革工业应用 —— 场景集中,品质要求明确

下游皮革工业对酒石酸锑钾半水合物的应用集中在鞣制与染色环节,需求稳定但对产品品质有明确要求,应用场景的特性反向影响上游供应链的产品标准:

应用场景一:皮革鞣制 —— 提升皮革物理性能:在绵羊皮、山羊皮等轻革鞣制中,酒石酸锑钾半水合物作为辅助鞣剂(与铬鞣剂复配使用,添加量为皮重的0.5%-1%),可与胶原蛋白的羧基结合,增强皮革的弹性与耐折性,同时减少铬鞣剂用量(降低30%铬排放)。此场景要求产品纯度>99%,不含铁、铅等重金属(避免皮革出现色斑),且溶解速度快(10分钟内完全溶解于60℃水中,无沉淀);

应用场景二:皮革染色 —— 调节染料吸附:在皮革染色(尤其是酸性染料染色)中,酒石酸锑钾半水合物作为匀染剂(添加量为皮重的0.2%-0.5%),可缓慢释放锑离子,与染料分子竞争胶原蛋白的吸附位点,避免染料局部聚集产生色斑,同时提升染色牢度(干擦牢度从3级提升至4级)。此场景要求产品pH值稳定(1%水溶液pH4.5-5.5),且杂质含量<0.1%(避免影响染料色泽);

需求特征:季节性稳定,与皮革生产周期同步:皮革工业生产无明显淡旺季(仅冬季略淡,需求下降10%-15%),酒石酸锑钾半水合物的需求相对稳定,大型皮革企业通常按月采购(月均需求量5-10吨),中小型企业按周采购(周需求量0.5-2吨),采购时需提供产品检验报告(纯度、重金属含量、pH 值),部分企业还会进行小批量试用(10-20kg),确认适配性后再签订长期合同。

下游环节的核心需求是“品质稳定+按需供应”,推动中游生产企业建立严格的质量检测体系(如每批次产品抽样检测纯度与重金属含量),同时通过柔性生产(小批量订单快速响应)满足不同企业的采购需求。

二、在皮革工业中的成本结构

酒石酸锑钾半水合物的成本结构以“上游原料成本为主,中游生产与下游物流为辅”,2024年行业平均成本约18万元/吨(对应皮革工业采购价约22万元/吨),具体构成与影响因素如下:

(一)上游原料成本:占比65%-70%,精锑是核心变量

原料成本是总成本的最大组成部分,主要包括精锑、酒石酸、氢氧化钾与纯水,其中精锑价格波动是成本变化的核心驱动因素:

精锑成本:生产1吨酒石酸锑钾半水合物需消耗0.35吨精锑(理论消耗量,实际因反应效率略有增加,约0.36吨),按2024年精锑均价8.5万元/吨计算,精锑成本约3.06万元/吨,占原料成本的62%,占总成本的40%;若精锑价格上涨10%(至9.35万元/吨),则总成本上升4%,企业通常通过长期协议锁定精锑价格,或在价格低位时增加库存(库存周期1-2个月),缓冲价格波动;

酒石酸成本:生产1吨产品需消耗0.8吨工业级酒石酸,按均价1.2万元/吨计算,成本约0.96万元/吨,占原料成本的20%,占总成本的5.3%;酒石酸价格稳定,对总成本影响较小;

氢氧化钾与纯水成本:生产1吨产品需消耗0.2吨氢氧化钾(成本0.16万元/吨)与5吨纯水(成本0.05万元/吨),合计0.21万元/吨,占原料成本的4.3%,占总成本的1.2%,成本占比低且供应稳定。

原料成本的控制重点在于精锑,部分企业通过与锑矿企业合资(参股冶炼厂)、优化反应工艺(提高锑利用率,从95%提升至98%)降低精锑消耗,进而控制原料成本。

(二)中游生产与环保成本:占比15%-20%,环保投入持续增加

生产与环保成本是中游环节的主要支出,包括人工、能源、设备折旧与环保处理,其中环保成本因政策要求提升呈上升趋势:

生产能耗与人工成本:生产1吨产品需消耗蒸汽(0.5吨,成本0.08万元)、电力(800度,成本0.06万元),合计0.14万元/吨;人工成本(生产、质检、管理)约0.8万元/吨(按人均月薪6000元,每条生产线8人,日产5吨计算),二者合计0.94万元/吨,占总成本的5.2%;

设备折旧成本:生产设备(反应釜、结晶罐、离心分离机、真空干燥机)总投资约500万元,折旧年限10年,年折旧额50万元,按年产300吨计算,单位折旧成本约0.17万元/吨,占总成本的0.9%;

环保处理成本:主要包括废水处理(含锑废水处理成本20元/吨,每吨产品产生5吨废水,成本0.1万元)、废气处理(反应废气吸附成本0.05万元/吨)、固废处理(废渣处置成本0.03万元/吨),合计 0.18万元/吨,占总成本的1%;若企业需升级环保设备(如安装锑离子深度处理装置),环保成本会增加至0.3万元/吨,占总成本的1.7%。

生产与环保成本的优化方向是“节能+提效”,例如采用余热回收装置降低蒸汽消耗,引入自动化生产线(减少2名人工),同时通过工艺改进(如密闭反应减少废气产生)降低环保处理支出。

(三)下游物流与分销成本:占比5%-8%,受运输距离影响大

物流与分销成本包括产品从生产厂到皮革企业的运输、仓储与代理费用,运输距离与分销模式是主要影响因素:

运输成本:采用公路运输,短途(300公里内)运费约0.15万元/吨(厢式货车),长途(1000公里以上)运费约0.3万元/吨(冷藏车),行业平均运输成本约0.2万元/吨,占总成本的1.1%;若皮革企业位于产业集群(如广州花都),且生产厂在周边(如湖南郴州),运输成本可降至0.12万元/吨;

仓储成本:生产厂自建仓库(存储周期1个月)的仓储成本约0.05万元/吨,区域代理商的仓储成本约 0.08万元/吨(含库存资金占用成本),行业平均仓储成本约0.06万元/吨,占总成本的0.3%;

分销代理成本:通过区域代理商销售的产品,代理费约1.1万元/吨(按售价22万元/吨,代理费5%计算),占总成本的6.1%;直销模式无代理费,仅需承担销售人员提成(0.2万元/吨),分销成本可降至0.2万元/吨,占总成本的1.1%。

物流与分销成本的控制重点是“缩短运输距离+优化分销模式”,例如在皮革产业集群周边设厂(如在浙江海宁设分厂),或推动中小型皮革企业联合采购(从代理转向直销),降低分销成本。

三、供应链与成本优化方向

针对酒石酸锑钾半水合物在皮革工业中的供应链痛点与成本结构特征,可从三方面优化,提升供应链稳定性与成本竞争力:

上游原料端:多元化与工艺优化:与多区域锑矿企业建立合作(如国内湖南、广西与国外玻利维亚锑矿),降低单一产地依赖;优化反应工艺,提高锑利用率(从95%提升至98%),减少精锑消耗;

中游生产端:环保与效率升级:采用密闭反应装置与废水循环系统(废水回用率达60%),降低环保成本;引入自动化控制系统(如DCS系统),减少人工投入,提高生产效率;

下游分销端:贴近产业集群布局:在广东、浙江等皮革产业集群周边设立仓库或小型加工厂,缩短运输距离;推动“生产企业-皮革企业”直连,减少中间代理环节,降低分销成本。

酒石酸锑钾半水合物在皮革工业中的供应链呈现“上游原料稀缺、中游技术密集、下游应用集中”的特征,精锑供应的政策依赖性与环保成本上升是供应链的主要挑战;成本结构以原料成本(尤其是精锑)为主,占比超65%,生产环保与分销成本为辅。通过上游原料多元化、中游工艺升级、下游贴近集群布局,可提升供应链稳定性,降低总成本,进而更好地适配皮革工业对“品质稳定、成本可控”的需求,推动行业可持续发展。

本文来源于安徽艾博生物科技有限公司官网 http://www.anhuiaibo.com/

38754950@qq.com

38754950@qq.com 13157107479

13157107479