酒石酸在皮革鞣制中的应用工艺改进

发表时间:2025-08-28酒石酸作为一种天然羟基二元羧酸(含两个羧基与两个羟基),凭借分子结构中极性基团的配位能力与温和的酸性调节特性,在皮革鞣制领域逐渐替代部分传统无机鞣剂(如铬盐、铝盐),成为绿色鞣制技术的重要原料,其核心优势在于能与皮胶原纤维中的氨基、羟基形成稳定配位键,同时避免传统鞣剂残留带来的环境风险与皮革品质缺陷。近年来,围绕酒石酸鞣制效率提升、鞣制均匀性优化及皮革性能强化,行业在工艺参数、复配体系与辅助技术等方面开展了多维度改进,推动其从实验室研究走向工业化应用。

一、鞣制前处理工艺的改进:为酒石酸鞣制奠定基础

皮坯的预处理质量直接影响酒石酸的渗透与结合效率 —— 若皮坯中残留油脂、毛根或胶原蛋白结构未充分松散,易导致酒石酸局部堆积或渗透不均,最终引发皮革僵硬、色泽不均等问题。针对这一痛点,当前工艺改进主要聚焦于“脱脂-酶解-pH 预调节”三个环节的协同优化。

在脱脂环节,传统工艺多采用单一碱性脱脂剂,虽能去除表层油脂,但易破坏皮胶原的弱键结构,导致后续鞣制时酒石酸与胶原的结合稳定性下降。改进后的工艺采用“中性表面活性剂+低碳醇”复合脱脂体系(如椰油酰胺丙基甜菜碱与乙醇按3:1比例复配),在40-45℃温度下处理30-40分钟:中性表面活性剂可温和乳化皮内油脂,避免碱性环境对胶原的损伤;低碳醇则能降低脱脂液表面张力,促进脱脂剂向皮坯深层渗透,将脱脂率从传统工艺的85%提升至95%以上,减少油脂对酒石酸渗透的阻碍。

酶解环节的改进则围绕“温和酶解、精准控温”展开。传统工艺常用单一蛋白酶(如碱性蛋白酶),易过度水解胶原纤维,导致皮革强度下降;改进后采用“酸性蛋白酶+纤维素酶”复配体系(酶活比控制为2:1),在pH4.5-5.0、温度35-38℃条件下处理25-30分钟:酸性蛋白酶可选择性水解皮胶原中的非螺旋结构,松散纤维间隙,为酒石酸渗透开辟通道;纤维素酶则能去除皮坯中残留的纤维性杂质(如皮渣中的纤维素),避免杂质吸附酒石酸导致的局部浓度不足。通过酶解参数的精准控制,可使皮胶原的松散度提升30%,同时保证胶原纤维的完整性,为后续酒石酸与胶原的均匀结合创造条件。

pH预调节是衔接前处理与鞣制的关键环节。酒石酸的适宜鞣制pH范围为3.8-4.2,若皮坯pH与鞣制液pH差异过大,易导致酒石酸在皮坯表面快速质子化,形成“表层结合、深层渗透不足”的问题。改进后的工艺在酶解后增加“分步pH调节”步骤:先采用0.5%的柠檬酸溶液将皮坯pH从酶解后的5.0-5.5降至4.5-4.8,静置15分钟;再用 0.3% 的酒石酸溶液进一步调节至4.0-4.2,确保皮坯pH与后续鞣制液pH差值控制在0.2以内,这分步调节方式可避免pH骤降导致的胶原纤维收缩,同时使皮坯表层与深层的pH均匀性提升25%,为酒石酸的均匀渗透奠定基础。

二、酒石酸鞣制核心参数的优化:提升鞣制效率与皮革品质

酒石酸鞣制的核心矛盾在于“渗透速度”与“结合稳定性”的平衡 —— 若鞣制液浓度过高、温度过高,易导致酒石酸在皮坯表层快速与胶原结合,阻碍深层渗透;若浓度过低、时间过短,则会导致鞣制不足,皮革收缩温度低、耐水洗性差。近年来,通过对“浓度-温度-时间-搅拌速率”四要素的正交试验优化,已形成一套兼顾效率与品质的工业化参数体系。

在鞣制液浓度控制方面,传统工艺多采用单一固定浓度(如8%-10%酒石酸溶液),易导致厚皮坯(如牛皮、猪皮)深层鞣制不足。改进后的工艺根据皮坯厚度采用“梯度浓度添加法”:对于厚度 2-3mm的薄皮坯(如羊皮),初始酒石酸浓度设定为6%-7%,鞣制1小时后补加2%浓度的酒石酸溶液,总浓度控制在8%-9%;对于厚度4-5mm的厚皮坯(如牛皮),初始浓度设定为5%-6%,每30分钟补加1%-1.5%的酒石酸溶液,分3-4次添加,总浓度控制在9%-10%,这梯度添加方式可避免初始高浓度导致的表层堵塞,使酒石酸在厚皮坯中的渗透深度提升40%,解决了厚皮坯“外硬内软”的问题。

温度与时间的优化则围绕“低温渗透、中温结合”的思路展开。传统工艺多在室温(20-25℃)下鞣制4-6小时,效率低且结合稳定性差;改进后的工艺将鞣制过程分为两个阶段:第一阶段(渗透阶段)控制温度28-30℃、搅拌速率60-80r/min,持续2-2.5小时 —— 此温度下酒石酸分子运动活跃,且胶原纤维间隙保持松散,利于快速渗透;第二阶段(结合阶段)将温度升至35-38℃、搅拌速率降至40-50r/min,持续1.5-2小时 —— 中温可促进酒石酸的羧基、羟基与胶原的氨基、羟基形成稳定配位键,同时缓慢搅拌避免皮坯相互摩擦导致的鞣制不均。通过温度与时间的分段控制,可将鞣制总时长缩短至4小时以内,同时使皮革的收缩温度从传统工艺的65-70℃提升至75-80℃,耐水洗性(水洗后收缩温度下降幅度)从10℃以上降至5℃以内。

此外,鞣制液的循环利用技术也成为工艺改进的重要方向。传统工艺中酒石酸鞣制液单次使用后直接排放,不仅浪费原料,还增加废水处理成本。改进后的工艺通过“过滤-离子交换-浓度补调”三步处理:先采用5μm滤膜过滤鞣制废液中的皮渣杂质;再通过阳离子交换树脂去除废液中的钙、镁离子(避免离子与酒石酸结合影响鞣制效果);最后检测废液中酒石酸浓度,补加新鲜酒石酸至所需浓度,实现鞣制液的2-3次循环利用。此举可使酒石酸的利用率提升30%-40%,同时减少废液中有机酸的排放量,降低环保压力。

三、酒石酸复配鞣制体系的创新:弥补单一鞣制缺陷

单一酒石酸鞣制虽具有环保优势,但存在皮革弹性不足、耐湿热稳定性较差的缺陷(相较于铬鞣革)。通过与其他鞣剂(无机鞣剂、植物鞣剂)复配,可实现“优势互补”,强化皮革的物理机械性能与使用性能,这也是当前工艺改进的核心方向之一。

(一)酒石酸-铝盐复配鞣制

铝盐(如硫酸铝钾)是常用的无机鞣剂,具有鞣制速度快、皮革手感柔软的优势,但单一铝鞣革存在收缩温度低(仅 60-65℃)、耐水洗性差的问题。酒石酸与铝盐复配时,酒石酸的羟基可与铝离子形成稳定的螯合物,减缓铝离子与胶原的结合速度,避免铝盐在表层过度堆积;同时,螯合后的铝 - 酒石酸复合物能更均匀地渗透至胶原纤维间隙,与胶原的氨基形成“铝-酒石酸-胶原”三元稳定结构。改进后的复配工艺中,酒石酸与硫酸铝钾的质量比控制为1:2-1:3,鞣制液pH调节至4.0-4.3,在35℃下处理3小时:相较于单一酒石酸鞣制,复配体系可使皮革的拉伸强度提升20%-25%,断裂伸长率提升 15%-20%;相较于单一铝鞣,复配体系可使皮革的收缩温度提升至80-85℃,耐水洗性(经50℃水洗30分钟后)收缩温度下降幅度控制在3℃以内,同时避免了铝盐单独使用时的“白霜”缺陷(铝盐在皮革表面析出形成白色粉末)。

(二)酒石酸-植物鞣剂复配鞣制

植物鞣剂(如栲胶、杨梅单宁)具有鞣制后皮革色泽饱满、耐老化性强的优势,但单一植物鞣制存在鞣制时间长(8-10小时)、皮革易僵硬的问题。酒石酸与植物鞣剂复配时,其酸性可调节植物鞣剂中单宁分子的溶解度(单宁在弱酸性环境中更易溶解),同时酒石酸的羟基可与单宁的酚羟基形成氢键,促进单宁分子向胶原深层渗透;此外,酒石酸与胶原的预结合还能为单宁分子提供更多结合位点,避免单宁在表层聚集导致的皮革僵硬。改进后的复配工艺中,酒石酸添加量为皮坯质量的3%-4%,植物鞣剂添加量为8%-10%,采用“先酒石酸预鞣1小时,后加入植物鞣剂鞣制3-4小时”的分步方式:相较于单一植物鞣制,复配体系可将鞣制时间缩短40%-50%,同时使皮革的柔软度提升30%(通过手感评分法测定),避免了传统植物鞣革的“板硬”问题;相较于单一酒石酸鞣制,复配体系可使皮革的耐光老化性提升25%(经氙灯老化试验100小时后,色差ΔE从5.0降至3.8),拓展了酒石酸鞣革的应用场景(如户外皮革制品)。

四、鞣后处理工艺的改进:强化皮革使用性能

鞣后处理是决定酒石酸鞣革最终品质的关键环节,主要包括中和、加脂、整饰三个步骤。传统鞣后处理工艺多沿用铬鞣革的参数,易导致酒石酸鞣革出现油脂迁移、色泽暗淡等问题,针对这一现状,当前工艺改进聚焦于“精准中和”与“针对性加脂”,以匹配酒石酸鞣革的胶原结构特性。

在中和环节,酒石酸鞣制后皮坯的pH约为3.8-4.2,若中和不充分,后续加脂剂难以与胶原结合,易导致皮革脱脂变硬;若中和过度(pH>5.5),则会破坏酒石酸与胶原的配位键,导致皮革收缩温度下降。改进后的工艺采用“弱碱性中和剂分步中和”:先使用0.8%-1.0%的碳酸氢钠溶液(pH8.0-8.5)处理40-50分钟,将皮坯pH调节至4.8-5.0;再加入0.3%-0.5%的碳酸铵溶液(pH7.5-8.0)处理20-30分钟,最终将pH稳定在5.2-5.5,这分步中和方式可避免pH骤升导致的胶原结构破坏,同时使皮坯表层与深层的pH均匀性提升20%,为后续加脂剂的均匀结合创造条件。

在加脂环节,酒石酸鞣革的胶原纤维间隙较小(相较于铬鞣革),传统矿物油脂易因分子量大而难以渗透,导致皮革手感僵硬。改进后的工艺采用“小分子合成脂+天然植物脂”复配加脂体系(如异辛基硬脂酸酯与橄榄油按2:1比例复配),并添加0.5%-1.0%的非离子型乳化剂(如聚氧乙烯失水山梨醇单油酸酯):小分子合成脂可快速渗透至胶原纤维间隙,填充纤维空隙,提升皮革柔软度;天然植物脂则能在胶原表面形成稳定的油脂膜,增强皮革的耐摩擦性;非离子型乳化剂可促进油脂在水中的分散,避免油脂团聚导致的局部加脂不均。加脂工艺参数控制为:温度40-42℃、pH5.2-5.5、搅拌速率30-40r/min,处理时间60-70分钟。相较于传统加脂工艺,改进后的体系可使酒石酸鞣革的油脂吸收率提升25%-30%,皮革的耐摩擦次数(马丁代尔耐磨试验)从5000次提升至8000次以上,同时避免了油脂迁移导致的皮革“发粘”问题。

在整饰环节,针对酒石酸鞣革色泽较浅、易吸污的特点,改进后的工艺采用“水性聚氨酯涂层+纳米二氧化硅改性”技术:水性聚氨酯涂层可在皮革表面形成透明保护膜,提升皮革的光泽度与耐污性;纳米二氧化硅(粒径20-50nm)通过与聚氨酯的羟基形成氢键,可增强涂层的耐磨性与耐划伤性。整饰过程中,涂层厚度控制为8-10μm(通过涂布量调节),烘干温度控制为60-65℃(避免高温破坏酒石酸与胶原的结合)。改进后的整饰工艺可使酒石酸鞣革的光泽度(60° 角光泽仪测定)从20-30GU提升至50-60GU,耐污性(咖啡、酱油污渍擦拭试验)提升40%,同时保持了皮革的透气性(透气量>100mg/cm2・h),避免了传统溶剂型涂层导致的“不透气”问题。

五、工艺改进的核心价值与未来方向

酒石酸鞣制工艺的系列改进,不仅解决了传统应用中“效率低、品质差、环保压力大”的痛点,更推动了皮革行业向“绿色、低碳、高品质”转型:从环保角度,酒石酸作为天然有机酸,可生物降解,其复配体系减少了铬盐、高浓度无机酸的使用,使鞣制废水的COD值降低35%-45%,重金属排放量(如铬、铅)降至国家标准的1/5以下;从品质角度,通过前处理、核心参数、复配体系与鞣后处理的协同改进,酒石酸鞣革的收缩温度、拉伸强度、柔软度等关键指标已接近铬鞣革,可满足服装革、箱包革、鞋面革等中高端应用需求;从经济角度,鞣制液循环利用与工艺时间缩短,使酒石酸鞣制的生产成本降低20%-25%,具备了工业化推广的经济可行性。

未来,酒石酸鞣制工艺的改进方向将聚焦于两个维度:一是“智能化控制”,通过在线监测鞣制液浓度、pH、温度等参数,结合AI算法实现工艺参数的实时动态调节,进一步提升鞣制均匀性与稳定性;二是“功能化拓展”,通过在酒石酸复配体系中引入抗菌剂(如纳米氧化锌)、阻燃剂(如磷酸酯类化合物),开发具有抗菌、阻燃等多功能的酒石酸鞣革,拓展其在医疗皮革、汽车内饰皮革等特殊领域的应用。

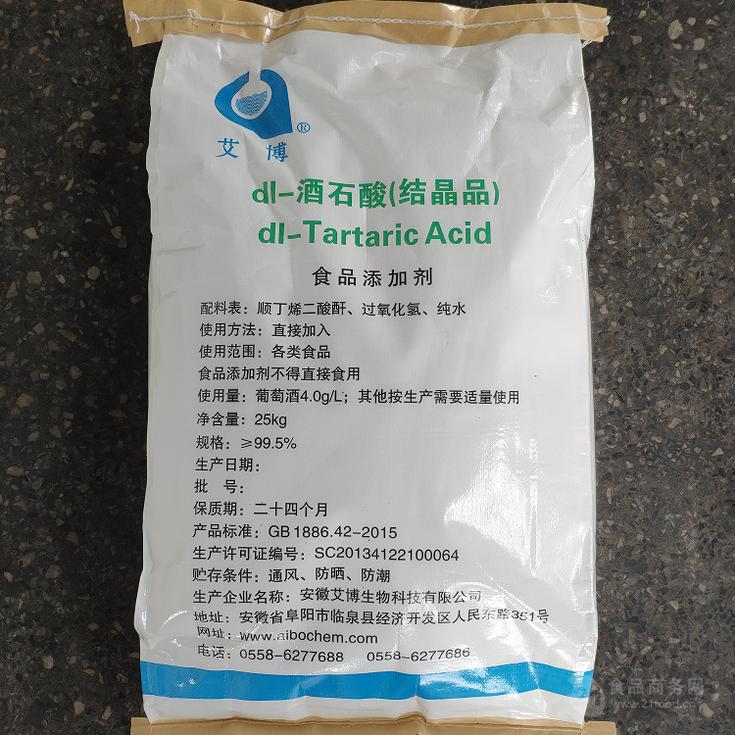

本文来源于安徽艾博生物科技有限公司官网 http://www.anhuiaibo.com/

38754950@qq.com

38754950@qq.com 13157107479

13157107479