酒石酸锑钾半水合物的干燥工艺优化与吸湿性控制

发表时间:2025-09-25酒石酸锑钾半水合物(K (SbO) C₄H₄O₆・0.5H₂O)作为含结晶水的无机锑化合物,其干燥工艺需在 “去除表面游离水”与“保留结晶水(0.5分子结晶水)”之间精准平衡 —— 过度干燥会导致结晶水流失(变为无水物,影响下游应用活性),干燥不彻底则残留游离水易引发吸潮团聚;同时,其分子结构中含亲水基团(酒石酸根的羟基、羧基),常温下易吸附空气中的水分,导致粒径结块、流动性下降,严重影响产品储存稳定性与使用便利性。因此,干燥工艺优化需围绕“控温 - 控湿 - 控时”核心,结合吸湿性控制手段,实现“水分达标+结晶水稳定+抗吸潮”的三重目标。

一、干燥工艺的核心矛盾与优化方向

酒石酸锑钾半水合物的干燥存在两大核心矛盾:一是游离水与结晶水的分离矛盾—— 其结晶水(0.5H₂O)的结合能较低(约20-30kJ/mol),当干燥温度超过60℃时,结晶水易随游离水一同流失,导致产品组成偏离“半水合物”标准;二是干燥效率与产品品质的平衡矛盾—— 低温干燥虽能保护结晶水,但干燥周期长、效率低,且残留游离水易引发后续吸潮;高温干燥虽能缩短时间,但易破坏结晶结构、导致局部过热碳化。基于此,干燥工艺优化需聚焦“温和干燥条件”,通过参数调控(温度、湿度、气流、时间)实现精准脱水,具体优化方向如下:

(一)干燥温度:核心控制指标,锁定“结晶水稳定区间”

干燥温度是决定结晶水是否保留的关键,需基于酒石酸锑钾半水合物的热稳定性数据(热重分析 TGA 显示:50-60℃时主要失去表面游离水,60℃以上开始失去结晶水,80℃以上结晶水流失率超过 10%),确定合适的温度范围:

合适的温度区间:50-55℃为黄金温度带 —— 此温度下,表面游离水的蒸发速率可达0.5-1.0%/h(基于初始游离水含量5-8%),且结晶水流失率<2%(远低于行业允许的5%上限),例如,初始水分含量 7% 的酒石酸锑钾半水合物晶体,在52℃下干燥4-5h,可将游离水降至0.5-1.0%(达标),结晶水保留率>98%,产品仍维持半水合物结构(XRD 衍射峰与标准半水合物图谱一致)。

温度偏差风险:若温度低于45℃,游离水蒸发速率降至0.2%/h以下,干燥周期需延长至8h以上,不仅降低生产效率,还可能因长时间处于“湿润环境”导致晶体表面轻微溶解 - 重结晶,形成粒径团聚;若温度高于60℃,结晶水流失率会急剧上升(65℃时流失率达8%),产品变为“半水合物-无水物混合物”,下游作为媒染剂时会因活性成分比例变化导致染色不均,作为医药中间体时则影响生物利用度。

温度均匀性控制:干燥设备需避免局部温差(如热风循环烘箱的角落温度过高),可通过加装搅拌装置(如双锥回转真空干燥机的自转+公转)或气流分布板,使物料受热均匀,温差控制在±2℃以内,防止局部过热导致结晶水流失。

(二)干燥湿度:辅助控湿,降低“水分再吸附风险”

干燥环境的相对湿度(RH)直接影响游离水的蒸发效率 —— 若环境湿度高于40%,空气中的水分会与物料表面游离水形成“动态平衡”,抑制游离水蒸发;若湿度低于20%,虽能加速脱水,但过度干燥的物料表面会因“水分梯度差”增强对空气中水分的吸附能力(后续储存时吸湿性反而上升)。因此,干燥湿度需控制在25-35%的适宜范围:

湿度调控手段:采用“热风除湿+闭环循环”系统 —— 将进入干燥设备的空气经除湿机处理(RH降至25-30%),再加热至50-55℃后通入物料层,既保证干燥气流的低湿度(加速游离水蒸发),又避免气流过干导致物料表面“脱水过快、形成硬壳”(硬壳会阻碍内部游离水扩散,导致“外干内湿”)。例如,在双锥真空干燥中,将真空度控制在-0.085~-0.09MPa(对应水的饱和蒸气压降低,利于游离水蒸发),同时通入经除湿的氮气(RH30%)作为保护气,可使干燥效率提升20%,且物料无硬壳形成。

终点湿度判断:以“物料平衡水分”为终点 —— 酒石酸锑钾半水合物在50℃、RH30%条件下的平衡水分约为0.5-0.8%(游离水),当干燥过程中物料水分含量降至该区间时,即可停止干燥,避免过度脱水,可通过在线水分检测仪(如近红外水分仪)实时监测,替代传统的“定时取样称重”,减少人为误差与干燥不彻底风险。

(三)干燥时间与气流速率:优化传质,避免“团聚与过干”

干燥时间需结合温度、湿度参数动态调整,核心是“在游离水达标时立即停止”,同时通过气流速率优化传质效率:

干燥时间优化:基于50-55℃、RH25-35%的条件,初始游离水含量5-7%的物料,干燥时间控制在4-6h为宜 —— 前2h为快速脱水阶段(游离水从7%降至2-3%),此时气流速率可稍高(1.0-1.2m/s),加速表面游离水蒸发;后2-4h为慢速脱水阶段(游离水从2-3%降至0.5-1.0%),需降低气流速率至0.6-0.8m/s,避免物料过度“风干”导致表面开裂(开裂后易吸附更多水分)。

气流速率风险:气流速率过高(>1.5m/s)会导致物料在干燥设备内剧烈翻动,一方面易造成晶体碰撞破碎(粒径细化,比表面积增大,后续吸湿性增强),另一方面气流携带的热量易局部集中,导致晶体表面过热;气流速率过低(<0.5m/s)则传质效率低,游离水蒸发缓慢,且物料易堆积在设备底部,形成“静态干燥死角”,残留游离水含量可达 2% 以上。

(四)干燥设备选型:匹配“温和干燥+均匀脱水”需求

不同干燥设备的传热传质方式差异显著,需结合酒石酸锑钾半水合物的物理特性(晶体粒径通常为20-100μm,易团聚)选型:

优选设备:双锥回转真空干燥机—— 该设备通过“真空环境(降低水的沸点,实现低温干燥)+双锥回转(物料均匀翻动,无死角)”,完美契合半水合物的干燥需求:真空度-0.08~-0.09MPa下,水的沸点降至45-50℃,可在50℃以下实现高效脱水;回转转速10-15rpm,物料呈“沸腾状”翻动,受热均匀,结晶水流失率<1%,且无晶体破碎(粒径保留率>95%)。

次选设备:热风循环烘箱(带搅拌)—— 需在烘箱内加装桨式搅拌装置(转速20-30rpm),避免物料堆积;热风温度控制在52-55℃,风速1.0m/s,干燥周期比双锥真空干燥长1-2h,但设备成本较低,适合中小型企业批量生产。

禁用设备:喷雾干燥机、流化床干燥机—— 喷雾干燥需将物料制成浆料,高温气流(120-150℃)会导致结晶水完全流失;流化床干燥的高气速(>2m/s)易造成细晶夹带,且局部过热风险高,均不适合半水合物干燥。

二、吸湿性机制与控制手段

酒石酸锑钾半水合物的吸湿性源于其分子结构与物理特性:一是分子亲水基团的吸附作用—— 酒石酸根中的羟基(-OH)、羧基(-COO⁻)可与水分子形成氢键(结合能 15-25kJ/mol),常温下(25℃)当空气相对湿度>50% 时,氢键吸附作用显著增强,水分吸附率可达 3-5%;二是粒径与比表面积的影响—— 干燥后若残留细晶(粒径<10μm),比表面积增大(>10m2/g),表面能升高,吸附水分的能力更强,易形成“细晶-水分-细晶”的团聚网络;三是残留游离水的“引潮”作用—— 若干燥后残留游离水>1.0%,水分会作为“介质”促进相邻晶体的羟基间形成氢键,加速结块。针对上述机制,吸湿性控制需从“表面改性-物理防护-储存管控”三方面入手,构建全链条抗吸潮体系。

(一)表面改性:降低物料表面亲水性,阻断氢键吸附

通过在酒石酸锑钾半水合物表面包覆“疏水保护层”,可显著降低其对水分子的吸附能力,常用改性剂为天然或食品级疏水物质(符合下游医药、纺织行业的安全要求),具体方案如下:

改性剂选择与用量:优选硬脂酸镁(疏水性强,且与酒石酸锑钾无化学反应)或二氧化硅(纳米级,可形成物理阻隔层),改性剂用量控制在0.5-1.0%(基于物料质量)—— 用量过低(<0.3%)无法形成完整保护层,用量过高(>1.5%)会导致改性剂团聚,影响产品纯度。

改性工艺:干燥后原位包覆—— 在双锥回转干燥机中,当物料干燥至游离水<0.8%时,停止加热,维持真空度-0.07MPa,将溶解于乙醇的硬脂酸镁溶液(浓度5-10%)通过雾化喷头均匀喷入物料层,同时保持双锥回转(15rpm),使改性剂在物料表面形成厚度50-100nm的疏水膜;随后通入50℃热风(RH30%)干燥1h,去除乙醇溶剂,完成改性。改性后产品的静态吸水率(25℃,RH60%,24h)从5.2%降至1.8%,吸潮团聚率从30%降至5%以下。

改性效果验证:通过接触角测试(疏水膜的水接触角从改性前的35°提升至90°以上,表明表面亲水性显著降低)、吸湿性曲线(25℃下,RH80%时的平衡吸水率<3%)验证改性有效性,同时需通过XRD、红外光谱(FTIR)确认改性剂未与酒石酸锑钾发生化学反应,结晶结构保持完整。

(二)物理防护:优化产品形态,减少细晶与残留水

物理防护聚焦“减少吸潮载体”,通过控制干燥后产品的粒径分布与游离水含量,从源头降低吸湿性:

粒径控制:减少细晶比例—— 干燥过程中通过优化搅拌速率(双锥回转转速12-15rpm)、气流分布,避免晶体碰撞破碎,使细晶(<10μm)占比控制在5%以下;干燥后通过100目筛分(筛网孔径150μm),去除少量团聚粗颗粒,同时保留20-100μm的主粒径区间(比表面积<5m2/g,吸湿性较低)。

游离水控制:严格达标—— 将干燥后游离水含量锁定在0.5-0.8%(通过近红外在线监测实时控制),既避免游离水过高引发的“引潮”,又避免过低导致的“表面过度干燥(反而增强吸湿性)”,例如,游离水从1.2%降至0.7%时,产品在RH60%下的24h吸潮率从4.5%降至2.2%,效果显著。

(三)储存管控:构建“低湿-密封-避光”储存环境

即使经过干燥优化与表面改性,储存环境的温湿度仍会影响酒石酸锑钾半水合物的吸湿性,需制定严格的储存管控标准:

储存温湿度:常温储存(20-25℃),相对湿度控制在40-50%—— 可通过仓库加装除湿机(工业级转轮除湿,RH控制精度±5%)、温湿度记录仪(每小时记录一次,超标时报警)实现实时管控;避免在夏季高温高湿环境(RH>60%)下储存,否则即使改性产品,1个月内吸潮率也会超过3%。

包装方式:多层密封包装—— 采用“内层聚乙烯薄膜袋(食品级,厚度0.15mm,热封密封)+中层铝塑复合袋(阻隔水蒸气,透湿率<5g/(m2・24h))+外层牛皮纸袋(防碰撞)”的三层包装,每袋净含量控制在25kg(避免大包装导致的开封后二次吸潮);开封后未用完的产品需立即用封口夹密封,并在24h内用完。

储存期限:在上述储存条件下,改性后的酒石酸锑钾半水合物储存期限可延长至12个月,未改性产品则需控制在6个月内,避免长期储存导致的吸潮结块。

三、干燥工艺优化与吸湿性控制的协同验证

以“双锥回转真空干燥+硬脂酸镁改性”工艺为例,通过对比试验验证协同效果:

未优化组(60℃热风干燥,无改性):游离水含量1.5%,结晶水流失率8%,25℃、RH60%下24h 吸潮率 5.8%,储存1个月后结块率 40%;

优化组(52℃双锥真空干燥+0.8%硬脂酸镁改性):游离水含量0.6%,结晶水流失率1.2%,25℃、RH60%下24h吸潮率1.5%,储存12个月后结块率<3%,且XRD图谱与标准半水合物一致,下游媒染应用时染色均匀度提升15%。

验证结果表明,干燥工艺优化与吸湿性控制的协同作用,可实现“水分达标、结晶水稳定、抗吸潮”的目标,完全满足医药、纺织等领域的严苛要求。

酒石酸锑钾半水合物的干燥工艺优化需以“50-55℃控温、25-35%控湿、4-6h控时”为核心,优选双锥回转真空干燥机,平衡游离水去除与结晶水保留;吸湿性控制需结合“表面改性(硬脂酸镁包覆)、物理防护(粒径与游离水管控)、储存管控(低湿密封)”,从分子层面阻断水分吸附、从环境层面减少水分接触。通过干燥与抗吸潮的协同设计,可使产品游离水<1.0%、结晶水保留率>95%、24h吸潮率<2%,储存稳定性延长至12个月,为下游应用提供高品质、高稳定性的酒石酸锑钾半水合物产品。

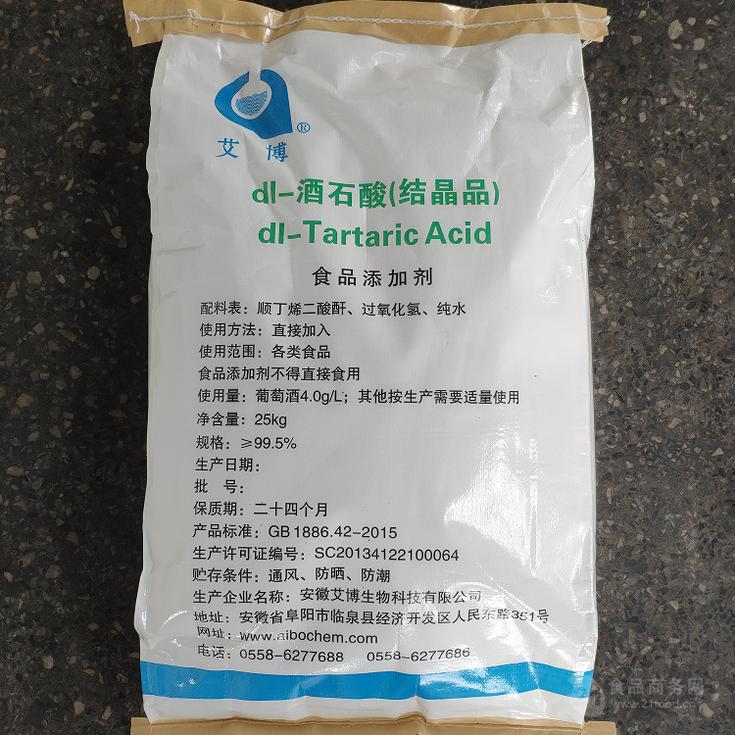

本文来源于安徽艾博生物科技有限公司官网 http://www.anhuiaibo.com/

38754950@qq.com

38754950@qq.com 13157107479

13157107479