酒石酸锑钾半水合物在电镀工业中的环保优势与废水处理方案

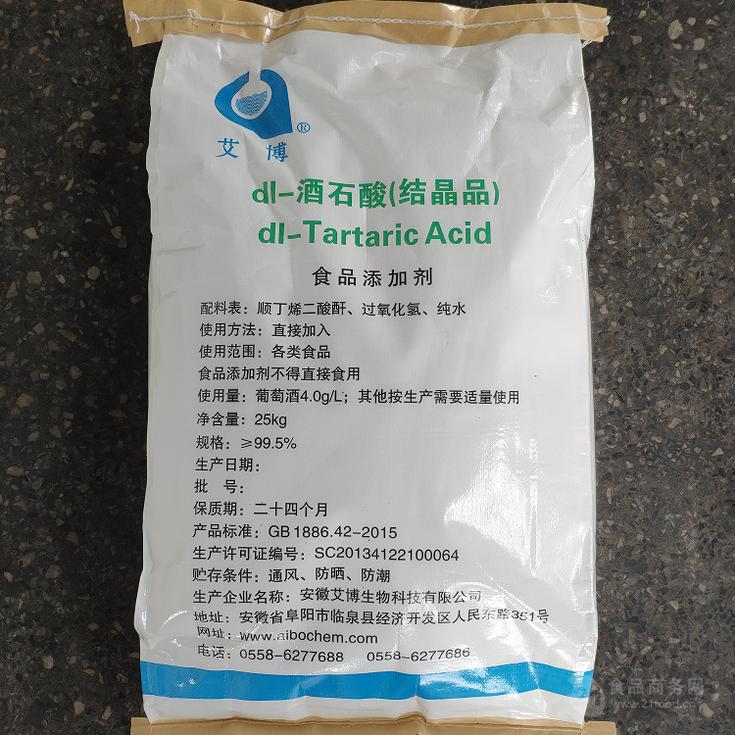

发表时间:2025-09-28酒石酸锑钾半水合物(Potassium Antimony Tartrate Hemihydrate,C₄H₄K Sb O₇・0.5H₂O)作为含锑有机化合物,在电镀工业中主要用于“锑镀层制备”与“合金镀层辅助添加剂”,凭借其“络合稳定性强、镀层均匀性好”的特性,相较于传统无机锑盐(如三氯化锑、氧化锑)展现出独特环保优势。然而,含锑电镀废水仍存在重金属污染风险,需通过“源头减量-过程控制-末端治理”的全流程方案实现达标排放。深入分析其环保优势与废水处理技术,对推动电镀行业“清洁生产”与“重金属污染防控”具有重要实践意义。

一、酒石酸锑钾半水合物在电镀工业中的环保优势

电镀过程中,锑的引入方式直接影响镀层质量与环境风险。酒石酸锑钾半水合物因分子结构中“酒石酸根与锑离子的强络合作用”,在减少重金属流失、降低工艺污染、提升镀层性能方面,显著优于传统无机锑盐,具体环保优势体现在三方面:

(一)络合稳定性强,减少锑离子游离与废水排放

传统无机锑盐(如三氯化锑)在电镀液中易水解生成氢氧化锑沉淀(pH>2.5时即发生水解),导致锑离子利用率低(仅50%-60%),未反应的锑离子随清洗废水排出,增加水体污染风险。而酒石酸锑钾半水合物的酒石酸根(C₄H₄O₆2⁻)可与Sb3⁺形成稳定的六元环络合物(稳定常数logK≈11.2),该络合物在电镀液pH范围(通常3.0-5.0)内无水解现象,使锑离子始终以溶解态存在,显著提升利用率:

锑离子利用率提升至85%以上:络合态Sb3⁺可均匀参与电极反应,减少因沉淀导致的原料浪费,相比传统无机锑盐,单位镀层的锑用量降低30%-40%,间接减少废水锑排放量;

清洗废水浓度降低:由于电镀液中游离锑离子少,工件清洗时带出的锑离子浓度从传统工艺的10-15mg/L降至3-5mg/L,后续废水处理负荷大幅减轻,处理成本降低25%-30%。

(二)镀层均匀性好,减少返工与资源浪费

电镀行业的“返工率”是影响环保性的重要因素 —— 镀层不均(如局部漏镀、厚度差异)会导致工件返工,增加原料消耗与废水排放。酒石酸锑钾半水合物的络合特性可优化镀层质量,减少返工:

络合态Sb3⁺扩散速率稳定:传统无机锑盐的游离Sb3⁺在电极表面易发生“浓差极化”,导致镀层局部增厚;而酒石酸锑钾的络合物可缓慢释放Sb3⁺,使电极表面锑离子浓度均匀,镀层厚度偏差从传统工艺的±20%降至±5%,满足精密电镀(如电子元件、首饰)的要求;

减少镀层缺陷:络合作用还能抑制Sb3⁺的“树枝状结晶”,避免镀层出现针孔、毛刺等缺陷,返工率从15%-20%降至5%以下,单位产品的锑消耗与废水排放量进一步降低,符合“清洁生产”中“减量化”原则。

(三)无强腐蚀性副产物,降低工艺污染

传统无机锑盐电镀工艺中,为抑制锑离子水解,需加入大量盐酸(维持pH<2.0),导致电镀液腐蚀性强,不仅缩短设备寿命(槽体年均腐蚀率提升30%),还会产生含酸废水与酸雾,加剧环境危害。酒石酸锑钾半水合物的应用可避免这一问题:

电镀液pH中性化:络合态Sb3⁺无需强酸稳定,电镀液pH可控制在3.0-5.0的近中性范围,无需额外添加盐酸,彻底消除酸雾排放(传统工艺酸雾浓度达5-10mg/m3,远超国家标准限值1mg/m3);

无有毒副产物:酒石酸根在电镀过程中可部分降解为二氧化碳与水,无重金属离子(如Cl⁻、SO₄2⁻)积累,电镀液可循环使用3-4个周期(传统无机锑盐电镀液仅能使用1-2个周期),减少废液排放量60%以上,降低危废处理压力。

二、酒石酸锑钾半水合物电镀废水的处理方案

尽管酒石酸锑钾半水合物可减少锑排放,但电镀废水(包括清洗废水、报废电镀液、地面冲洗水)仍含有锑(3-5mg/L)、钾(100-200mg/L)及其他重金属(如镀件预处理带入的Cu2⁺、Zn2⁺),需通过“预处理-深度处理-资源化”的三级流程实现达标排放(参照《电镀污染物排放标准》GB 21900-2008,锑排放限值 0.1mg/L),具体方案如下:

(一)预处理:破络合与重金属沉淀,去除大部分锑

酒石酸锑钾的络合物稳定,常规沉淀法无法直接去除Sb3⁺,需先通过“破络合”破坏Sb3⁺-酒石酸根络合键,再通过沉淀分离去除锑,核心工艺为“氧化破络-碱沉淀”:

氧化破络:向废水中投加氧化剂(如次氯酸钠,投加量50-80mg/L),在pH3.0-4.0、温度25-30℃条件下搅拌30分钟 —— 次氯酸钠可将酒石酸根氧化为小分子有机酸(如乙酸、甲酸),同时将Sb3⁺氧化为更易沉淀的Sb⁵⁺,破坏络合结构;若废水含其他还原性物质(如氰化物),可先加入双氧水(100-150mg/L)预处理,避免干扰破络效果。

碱沉淀除锑:破络后调节废水pH至8.0-9.0(投加氢氧化钠或氢氧化钙),Sb⁵⁺与OH⁻反应生成氢氧化锑沉淀(Sb (OH)₅,溶度积Ksp≈10⁻⁴⁵),同时其他重金属(如 Cu2⁺、Zn2⁺)也会生成氢氧化物沉淀;为提升沉淀效果,可投加助凝剂(如聚合氯化铝PAC,投加量20-30mg/L)与絮凝剂(如聚丙烯酰胺PAM,投加量0.5-1mg/L),搅拌后静置60分钟,通过板框压滤机分离沉淀。

处理效果:预处理后废水中锑浓度可降至0.5-1.0mg/L,去除率达80%-90%,其他重金属浓度也可降至GB 21900-2008限值以下,为后续深度处理奠定基础;产生的含锑污泥需按危险废物管理(HW22类),委托有资质单位处置或资源化回收。

(二)深度处理:吸附与膜分离,实现锑达标排放

预处理后废水仍含微量锑(0.5-1.0mg/L),需通过深度处理进一步去除,确保排放浓度≤0.1mg/L,常用工艺为“吸附法”与“膜分离法”,可根据废水水量与处理成本选择:

吸附法:纳米羟基磷灰石(n-HAP)吸附:n-HAP是一种高效锑吸附材料,其表面的Ca2⁺与PO₄3⁻可与Sb⁵⁺形成稳定的锑酸钙(CaSbO₃)与磷酸锑(SbPO₄),吸附容量达50-80mg/g(远高于活性炭的5-10mg/g):

工艺参数:将n-HAP 制成固定床吸附柱(粒径0.5-1mm,柱高1.5m),废水以1-2m/h的流速通过吸附柱,吸附温度25-35℃,pH控制在6.0-7.0;当出水锑浓度>0.1mg/L 时,用0.1mol/L的盐酸再生吸附柱(再生率达85%以上),再生液可返回预处理环节回收锑。

优势:成本低(n-HAP制备原料为磷酸钙与氢氧化钙,价格低廉)、操作简单,适合中小型电镀厂(日处理水量<100m3),处理后锑浓度可降至0.05-0.1mg/L,达标率 100%。

膜分离法:纳滤(NF)膜分离:纳滤膜的孔径(1-10nm)可截留Sb (OH)₅胶体与未破络的Sb3⁺-酒石酸根络合物,同时去除废水中的钾离子(截留率 60%-70%),实现“净化+资源回收”双重目标:

工艺参数:采用聚酰胺材质纳滤膜(如NF270),操作压力0.8-1.2MPa,温度20-30℃,回收率控制在70%-80%;浓水(含锑5-10mg/L、钾500-800mg/L)可返回电镀液配制环节循环使用,淡水(锑<0.1mg/L)可作为清洗用水回用,实现废水“零排放”。

优势:无二次污染、水资源利用率高,适合大型电镀厂(日处理水量>500m3),但设备投资较高(初期投资约 200-300元 /m3),需定期清洗膜组件(每 3-6 个月用柠檬酸溶液清洗一次),维持膜通量。

(三)资源化:含锑污泥与浓水回收,减少危废产生

电镀废水处理过程中产生的含锑污泥与纳滤浓水,可通过资源化工艺回收锑与钾,实现“废物减量化”与“资源循环”,符合环保“资源化”原则:

含锑污泥回收锑:将预处理产生的含锑污泥(锑含量10%-15%)干燥后,与碳酸钠按质量比1:2混合,在800-900℃下焙烧2小时,生成可溶性的锑酸钠(Na₃SbO₄);焙烧产物用热水浸出(液固比 5:1),过滤后向浸出液中加入硫酸(调节pH至2.0),生成硫酸锑(Sb₂(SO₄)₃);最后加入酒石酸钾钠,反应生成酒石酸锑钾,纯度可达95%以上,可返回电镀工艺复用,锑回收率达80%以上,危废减量化率70%。

纳滤浓水回收钾:纳滤浓水(钾含量500-800mg/L)经蒸发浓缩(温度80-90℃,真空度-0.08MPa)至钾浓度5000-8000mg/L,冷却结晶(温度 10-15℃),析出氯化钾晶体(纯度 98%以上),可作为化工原料出售或用于配制电镀液(调节电镀液离子强度),钾回收率达 75%以上,进一步降低废水处理成本与资源浪费。

三、应用注意事项与环保管理建议

为最大化酒石酸锑钾半水合物的环保优势,同时确保废水处理效果,需结合电镀工艺特点与环保管理要求,注意以下要点:

电镀液配制控制:酒石酸锑钾的投加量需根据镀层厚度需求精准控制(通常10-20g/L),避免过量导致锑离子浪费;同时加入适量柠檬酸钠(5-10g/L),增强络合稳定性,进一步减少游离锑离子产生。

废水分类收集:将清洗废水(低浓度)与报废电镀液(高浓度,锑含量500-1000mg/L)分类收集,避免混合后增加处理负荷 —— 报废电镀液可直接进行资源化回收(如焙烧提锑),无需进入预处理环节,降低处理成本。

环保监测与管理:在电镀车间排水口、废水处理各单元出口安装在线监测设备(监测锑、pH、COD),实时监控排放浓度;定期(每季度)委托第三方检测机构检测废水、废气与土壤,确保符合环保标准;建立“原料-生产-废水处理”全流程台账,便于环保监管与问题追溯。

工艺优化与升级:鼓励电镀厂采用“清洁生产技术”,如将酒石酸锑钾电镀工艺与“无氰电镀”“低温电镀”结合,进一步减少污染物产生;对现有废水处理设施进行升级改造(如吸附柱与纳滤膜联用),提升锑去除效率与水资源回用率,逐步实现“零排放”目标。

酒石酸锑钾半水合物在电镀工业中的环保优势,本质是“络合特性”带来的“原料高效利用、污染源头减量”,相较于传统无机锑盐,其可减少30%-40%的锑排放与60%以上的废液产生,为电镀行业清洁生产提供了可行路径。而针对其电镀废水,需通过“氧化破络-碱沉淀预处理+吸附/膜分离深度处理+含锑废物资源化”的全流程方案,才能实现锑浓度≤0.1mg/L 的达标排放,同时通过资源化回收减少危废产生,降低环境风险与处理成本。

未来,随着环保标准的进一步严格,需持续优化酒石酸锑钾的电镀工艺(如开发低浓度、高稳定性电镀液)与废水处理技术(如新型高效吸附材料、低成本膜组件),推动“电镀-废水处理-资源回收”的一体化发展,最终实现电镀行业“经济效益”与“环境效益”的协同统一。

本文来源于安徽艾博生物科技有限公司官网 http://www.anhuiaibo.com/

38754950@qq.com

38754950@qq.com 13157107479

13157107479