酒石酸锑钾半水合物的微波辅助合成工艺及其节能优势

发表时间:2025-09-19酒石酸锑钾半水合物(K (SbO) C₄H₄O₆・1/2H₂O)作为一种重要的无机化合物,广泛应用于纺织印染媒染剂、医药中间体、分析化学试剂等领域,传统合成工艺多采用常规加热(如油浴、水浴)方式,存在反应时间长、能耗高、产物纯度波动大等问题。微波辅助合成技术凭借其“内加热”特性,为该化合物的高效绿色制备提供了新路径,其工艺设计与节能优势可从以下方面展开分析。

一、微波辅助合成工艺的核心设计与关键参数控制

微波辅助合成酒石酸锑钾半水合物的核心原理,是利用微波对极性分子(如水、酒石酸分子中的羟基等)的快速极化作用,使反应体系内部在短时间内形成均匀的高温环境,加速锑源与酒石酸钾钠(或酒石酸与氯化钾)之间的络合反应,同时通过精准控制参数保障产物的晶型与半水合物结构稳定性。其典型工艺流程与参数控制如下:

原料预处理与配比优化:选取三氧化二锑(Sb₂O₃)作为锑源(相较于锑粉,其反应活性适中且避免杂质引入),与酒石酸(C₄H₆O₆)、氯化钾(KCl)按化学计量比1:2:2混合,加入去离子水配制成质量分数20%-30%的悬浮液,搅拌至酒石酸完全溶解(酒石酸过量5%-10%可抑制锑的水解副反应)。预处理时需控制悬浮液 pH 值在 2.5-3.5 之间,酸性过强会导致酒石酸分解,过弱则易生成氢氧化锑沉淀,影响后续络合反应。

微波反应条件调控:将配制好的悬浮液转入聚四氟乙烯反应容器(耐微波且不与反应体系反应),置于微波合成仪中。反应功率通常设定为300-500W,功率过低会导致加热不均匀、反应速率慢,功率过高则易引发局部过热,造成酒石酸碳化、产物晶型紊乱;反应温度控制在80-95℃,此温度区间既能保证络合反应(Sb3⁺与酒石酸根形成稳定的[SbO (C₄H₄O₆)]⁻配离子)高效进行,又可避免水分过度蒸发导致体系黏稠、产物包裹杂质。反应时间通常为 15-30 分钟,相较于常规加热(2-4小时)大幅缩短,且需通过微波“间歇式加热”(加热30秒-1分钟、暂停10-20秒)进一步提升体系温度均匀性。

后处理与产物纯化:反应结束后,将体系自然冷却至室温,此时酒石酸锑钾半水合物会以无色针状晶体形式析出,通过抽滤分离晶体,用少量冰水(0-5℃)洗涤2-3次(减少晶体表面吸附的未反应酒石酸与氯化钾),随后在40-50℃真空干燥箱中干燥1-2小时,即可得到纯度98%以上的目标产物。相较于常规加热后处理(需多次重结晶提纯),微波辅助合成的产物纯度更高,后处理步骤更简化。

二、微波辅助合成的核心节能优势与机理

微波辅助合成工艺的节能优势,源于其加热方式与传统加热的本质差异,具体体现在能耗总量降低、能量利用效率提升、生产周期缩短带来的综合能耗优化等方面,其节能机理与实际效益可从以下维度解析:

“内加热”减少能量损耗,降低单位产物能耗:传统加热(如油浴)需通过 “热源→容器壁→反应体系” 的热传导方式升温,热量在传导过程中会通过容器散热、环境辐射等途径大量损耗,能量利用率通常仅为30%-40%;而微波加热直接作用于反应体系中的极性分子,通过分子高频振动(微波频率通常为2450MHz,对应分子振动周期约4×10⁻1⁰秒)将电磁能转化为热能,体系内部温度与外部环境温差小,热量损耗率可控制在10%以内,能量利用率提升至60%-70%。实际生产数据显示,制备1kg酒石酸锑钾半水合物,微波辅助工艺的耗电量约为1.2-1.8kWh,而常规加热工艺需4.5-6kWh,单位产物能耗降低60%以上。

反应时间大幅缩短,减少总能耗投入:如前所述,微波辅助合成的反应时间仅为常规加热的1/4-1/8,不仅缩短了生产周期、提升了设备单位时间产能,更直接减少了能量持续投入的时长。以年产100吨酒石酸锑钾半水合物的生产线为例,常规加热工艺需24小时连续运行(反应+后处理),每日耗电量约500kWh;而微波辅助工艺每日仅需运行6-8小时,每日耗电量降至120-150kWh,年耗电量可减少约12-14万kWh,折合标准煤消耗减少15-17吨(按 1kWh 电折合0.1229kg 标准煤计算),同时降低了设备长时间运行的折旧能耗与维护成本。

简化后处理流程,降低综合能耗成本:常规加热工艺因反应不均匀、局部副反应较多,产物中易混入酒石酸碳化产物、氢氧化锑等杂质,需通过2-3次重结晶(每次重结晶需加热溶解、冷却结晶、抽滤干燥,全程约1-2小时)提纯,额外增加能耗;而微波辅助合成的反应体系温度均匀,副反应被显著抑制,产物纯度可直接达到工业级要求,无需多次重结晶,仅需简单洗涤干燥即可,这部分可减少后处理能耗30%-40%。此外,微波加热无需预热容器(常规油浴需预热30-60分钟至设定温度),进一步减少了非生产阶段的能耗浪费。

低温高效反应,降低冷却与控温能耗:常规加热为保证体系整体达到反应温度,常需将温度设定高于目标值(如实际反应需80℃,油浴需设定95-100℃),反应结束后需额外消耗冷却水将体系降温;而微波加热的温度可控性更强,通过实时温度监测(如红外测温探头)可精准维持反应温度在80-95℃,无需过度加热,后续冷却过程仅需自然降温即可,减少了冷却水消耗与冷却设备的能耗(如冷却水循环泵的电力消耗),进一步降低了生产过程的综合能耗。

三、工艺应用的实际价值与优化方向

从工业应用角度看,微波辅助合成酒石酸锑钾半水合物不仅具备显著的节能优势,还能提升产物质量稳定性(批次间纯度波动小于1%,远低于常规加热的3%-5%),契合当前化工行业“绿色低碳”“提质增效”的发展需求。未来可通过以下方向进一步优化工艺:一是开发“微波-超声协同”合成技术,利用超声的分散作用进一步提升锑源与酒石酸的混合均匀性,减少微波功率与反应时间;二是采用连续式微波反应装置,替代现有间歇式反应,实现规模化连续生产,进一步降低设备闲置能耗与人工成本;三是结合余热回收技术,将反应后体系的少量余热用于原料预处理(如悬浮液预热),实现能量的二次利用,进一步提升整体节能效益。

微波辅助合成酒石酸锑钾半水合物通过加热方式的革新,在保证产物质量的前提下,实现了能耗的大幅降低与生产效率的提升,为无机功能化合物的绿色合成提供了可借鉴的技术路径。

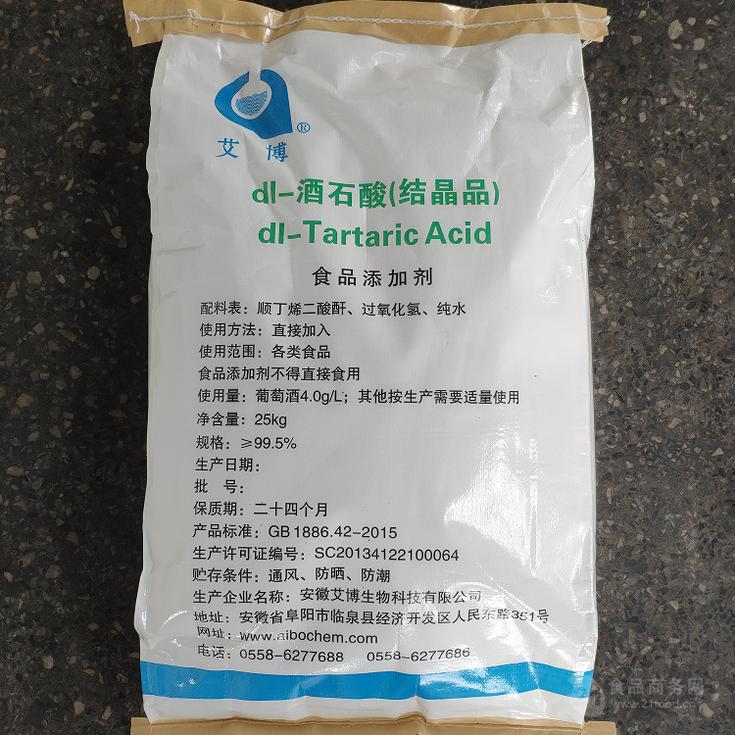

本文来源于安徽艾博生物科技有限公司官网 http://www.anhuiaibo.com/

38754950@qq.com

38754950@qq.com 13157107479

13157107479