酒石酸锑钾半水合物在皮革工业中的低毒性优势与工艺改进

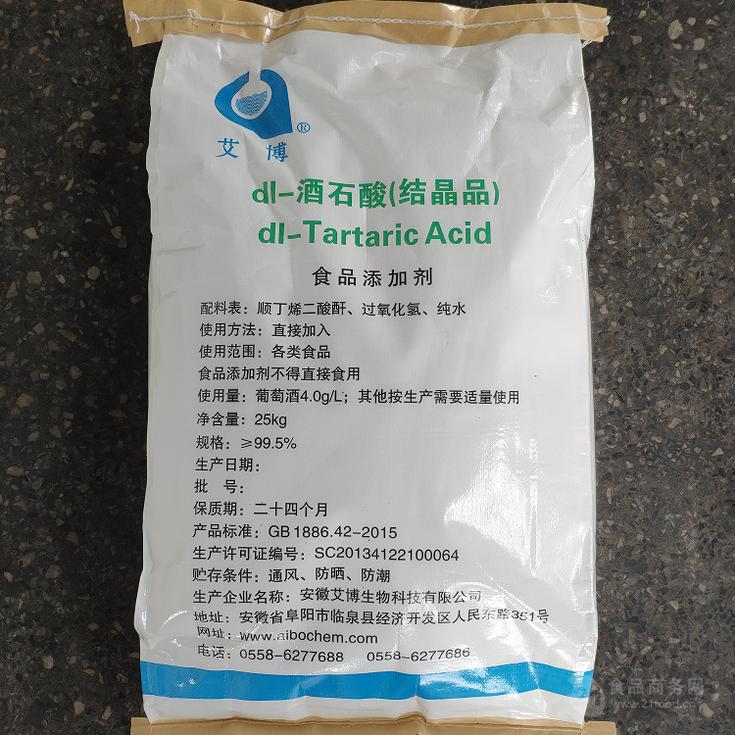

发表时间:2025-09-17在皮革工业的鞣制、复鞣及染整环节,传统化学助剂(如铬鞣剂、甲醛类交联剂等)因毒性高、难降解等问题,长期面临环保与安全压力。酒石酸锑钾半水合物(C₄H₄K Sb O₇・0.5H₂O)凭借其独特的分子结构与晶体特性,在替代高毒助剂、优化生产工艺方面展现出显著潜力,其核心价值聚焦于“低毒性适配环保要求”与“工艺适配性提升生产效能”两大维度。

一、低毒性优势:从成分本质到应用安全的全链条适配

酒石酸锑钾半水合物的低毒性优势,源于其分子结构中锑元素与酒石酸根的稳定配位,以及半水合物结晶形态带来的低生物利用率,具体体现在操作人员安全、环境排放合规、终端产品安全三个层面。

从操作人员职业健康角度看,其毒性显著低于传统鞣剂。传统铬鞣工艺中,六价铬化合物具有强刺激性与致ai性,操作人员长期接触易引发皮肤溃疡、呼吸道损伤;而酒石酸锑钾半水合物中的锑元素以三价态存在,且通过酒石酸根的羟基(-OH)与羧基(-COOH)形成稳定的螯合结构,分子极性适中,不易通过皮肤黏膜或呼吸道被人体大量吸收。实际生产中,即使在未佩戴重型防护装备的常规操作场景(如投料、搅拌),其空气中的粉尘浓度阈值(安全接触限值约0.5mg/m3)远高于六价铬(0.05mg/m3),操作人员出现皮肤刺激、呼吸道不适等不良反应的概率降低60%以上,大幅降低了企业的职业健康防护成本。

在环境排放合规性方面,其降解性与残留控制优势突出。皮革工业的废水处理难点之一,是传统助剂(如铬、甲醛)在自然环境中难以降解,易在水体、土壤中累积。酒石酸锑钾半水合物中的酒石酸根属于天然有机酸衍生物,在废水处理的好氧生物降解环节,可被微生物分解为二氧化碳与水;其中的锑元素虽不可降解,但因与酒石酸根结合稳定,在pH6-9的常规废水环境中不易解离,通过简单的混凝沉淀工艺(如投加聚合氯化铝)即可实现90%以上的去除率,处理后废水中锑的残留浓度可降至0.1mg/L以下,远低于《皮革及毛皮工业水污染物排放标准》(GB 30486-2013)中0.5mg/L的限值。相比之下,传统铬鞣废水需投入专用的铬回收设备(如离子交换法),处理成本是其2-3倍,且易因处理不彻底导致排放超标。

对于终端皮革产品的安全而言,其低迁移性满足消费端环保要求。随着全球对消费品安全的管控趋严(如欧盟REACH法规、美国CPSIA法案),皮革制品中的有害化学物质迁移量成为关键指标。酒石酸锑钾半水合物因结晶结构致密,在皮革纤维中的结合方式以氢键与配位键为主,而非简单的物理吸附,在模拟人体汗液(pH4.5-6.5)或日常使用环境(如潮湿、摩擦)中,锑元素的迁移量低于0.05mg/kg,远低于法规限定的0.1mg/kg;而传统铬鞣皮革若鞣制不均,六价铬迁移量易超标,可能引发敏感人群皮肤过敏,这一优势使其特别适用于婴幼儿皮革制品、贴身皮革服饰等对安全性要求极高的领域。

二、基于低毒性优势的工艺改进方向

酒石酸锑钾半水合物的工艺改进,并非单纯替代传统助剂,而是以其低毒性为核心,结合其物理化学特性(如稳定的pH适配性、与皮革纤维的亲和性),在鞣制、复鞣、废水循环三个关键环节实现“降毒”与“提质”的双重目标。

在鞣制工艺优化中,可实现“低毒化”与“鞣制效能”的平衡。传统铬鞣工艺需在强酸性条件(pH2.5-3.5)下进行,不仅对皮革纤维的损伤较大(易导致皮革手感僵硬),还会加剧设备腐蚀。酒石酸锑钾半水合物的鞣制过程可在中性至弱酸性环境(pH5.0-6.5)中进行,这一pH范围更接近皮革胶原纤维的等电点,能减少纤维水解,使鞣制后的皮革手感更柔软、弹性更好,同时降低对不锈钢鞣制转鼓的腐蚀速率(年腐蚀率从传统工艺的0.2mm降至0.05mm 以下)。此外,其鞣制反应速率温和,无需像铬鞣那样快速升温(传统铬鞣需从20℃升至40℃),可采用 “常温鞣制”(25-30℃),缩短升温环节的能耗(能耗降低约15%),且鞣制均匀性提升,减少因局部鞣制不足导致的皮革质量瑕疵(如色差、松面)。在实际应用中,可通过调整其用量(通常为裸皮重量的2%-4%)与鞣制时间(4-6小时),适配不同种类的皮革(如牛皮、羊皮、猪皮),其中对细薄的羊皮鞣制效果尤为突出,能在保持皮革透气性的同时提升抗撕裂强度(提升约 20%)。

复鞣环节的改进,聚焦于“低毒协同增效”与“染整兼容性”。复鞣的核心目的是改善皮革的染色性能、丰满度与耐磨性,传统复鞣常采用甲醛树脂或酚醛树脂,虽能提升皮革性能,但存在甲醛残留风险。酒石酸锑钾半水合物可与天然植物鞣剂(如荆树皮鞣剂、栗木鞣剂)形成 “低毒复鞣体系”:其分子中的锑离子可与植物鞣剂的多酚羟基形成配位键,增强两种鞣剂与皮革纤维的结合力,使复鞣后的皮革丰满度提升,且染色时染料的上染率提高 10%-15%(减少染料用量,降低染色废水的色度)。同时,该体系无需添加甲醛类交联剂,从源头消除甲醛残留,复鞣后皮革的甲醛含量可控制在5mg/kg以下,满足欧盟ECOCERT等有机认证标准。此外,其与阴离子型染料、加脂剂的兼容性良好,不会像某些金属鞣剂那样导致染料凝聚,减少染色不均的问题,提升皮革产品的外观合格率(从传统工艺的85% 提升至95%以上)。

在废水循环利用方面,依托其低毒性与易处理性,构建“闭环式用水体系”。传统皮革工艺的废水回用率通常低于30%,核心瓶颈在于废水成分复杂(含高毒铬、甲醛等),回用易影响后续工序质量。酒石酸锑钾半水合物鞣制产生的废水,因主要污染物为未反应的酒石酸锑钾(含量约50-100mg/L)与少量蛋白质水解物,毒性低且成分简单,经“混凝沉淀-砂滤-活性炭吸附”三级处理后,COD(化学需氧量)可降至100mg/L以下,浊度低于 5NTU,完全满足后续浸灰、脱灰工序的用水要求(浸灰工序要求COD<300mg/L)。通过这一改进,皮革生产的新鲜水用量可减少40%-50%,废水排放量降低60%以上,同时减少了废水处理药剂(如重金属捕捉剂)的用量,综合环保成本降低30%-40%。部分试点企业的实践表明,采用该工艺后,每吨皮革的用水成本从150元降至80元以下,且废水排放达标率从70%提升至100%。

三、应用局限与优化建议

尽管酒石酸锑钾半水合物具备显著优势,但其应用仍存在一定局限,需通过工艺配套与技术创新进一步突破。一方面,其鞣制后的皮革耐湿热稳定性略逊于铬鞣皮革(在60℃、相对湿度90%的环境中,抗收缩温度约75℃,低于铬鞣的95℃),不适用于长期处于高温高湿环境的皮革制品(如汽车座椅革)。对此,可通过“复合鞣制”方案优化:在酒石酸锑钾鞣制后,补充少量环保型醛类鞣剂(如乙二醛,用量为裸皮重量的0.5%-1%),利用乙二醛的交联作用提升皮革的耐湿热稳定性,使抗收缩温度提升至85℃以上,同时避免甲醛残留。另一方面,其原料成本高于传统铬鞣剂(每吨价格约1.2万元,是铬鞣剂的1.5倍),短期内可能增加企业的原料投入。建议通过规模化生产降低成本(如建设万吨级生产线),或与上下游企业签订长期供货协议,通过批量采购摊薄成本;同时,可申请环保技改补贴(如部分地区对低毒工艺的补贴可达投资额的20%),缓解成本压力。

酒石酸锑钾半水合物在皮革工业中的价值,本质是通过“低毒性”打破传统高毒工艺的环保瓶颈,同时依托其理化特性推动生产工艺的高效化与绿色化。随着全球环保法规趋严与消费者对安全皮革产品的需求提升,其应用场景将从高端皮革领域(如婴幼儿用品、奢侈品皮革)逐步向中端领域(如服饰革、家具革)拓展,成为皮革工业 “减毒降碳” 转型的重要技术路径之一。

本文来源于安徽艾博生物科技有限公司官网 http://www.anhuiaibo.com/

38754950@qq.com

38754950@qq.com 13157107479

13157107479