酒石酸结晶工艺优化:提高纯度与收率的创新技术

发表时间:2025-06-10酒石酸结晶工艺的优化是提升食品级产品纯度与收率的关键环节,传统蒸发结晶存在能耗高、晶型不规则、母液浪费等问题。近年来,基于热力学调控、界面工程及过程集成的创新技术,正从结晶热力学、动力学及设备强化等维度突破瓶颈,以下从核心技术原理、工艺创新及工程应用展开分析:

一、结晶热力学调控:精准控制溶解度与过饱和度

1. 溶析结晶的溶剂工程创新

混合溶剂体系设计:突破传统单一乙醇/水体系局限,采用食品级丙二醇(PG)与乙醇按 3:1 体积比复配,在20℃下食品级酒石酸溶解度可从132g/L降至45g/L,过饱和度提升2.9倍,例如,意大利某工厂采用该体系,结晶收率从68%提升至85%,且晶体粒径从200μm增至550μm(利于过滤分离)。

溶剂梯度添加技术:通过蠕动泵以0.5mL/min的速率向酒石酸溶液(浓度 40% w/v)中梯度添加乙醇,避免局部过饱和导致的晶核爆发,实现 “先成核后生长” 的可控结晶。该技术使晶体尺寸分布均匀性(CV 值)从45%降至18%,纯度从98.2%提升至99.5%。

2. 温度-pH协同调控

变温结晶工艺:利用酒石酸溶解度随温度变化的非线性特性(20℃时132g/L,100℃时347g/L),设计 “高温溶解-梯度降温” 程序:先在80℃溶解至过饱和浓度300g/L,然后以1℃/min 速率降温至20℃,再恒温养晶12小时。与传统恒温结晶相比,该工艺收率提高12%,且晶体形貌从针状转变为立方体,堆积密度从0.65g/cm3增至0.82g/cm3。

pH 诱导结晶:在酒石酸溶液中加入食品级碳酸钙(0.5g/L),将pH从2.0调至3.5,促使酒石酸氢钙中间体生成,再通过CO₂鼓泡(200mL/min)酸化至pH2.2,实现 “沉淀-溶解-重结晶” 循环。此方法可去除溶液中99%的金属离子(如Fe3⁺、Cu2⁺),结晶纯度达99.8%,适用于高端饮料添加剂。

二、结晶动力学强化:界面传质与晶核控制

1. 超声辅助结晶技术

功率与频率优化:在结晶釜中嵌入 20kHz、100W 的超声波探头,通过空化效应产生局部微射流,使溶质扩散系数提升3倍。中试数据显示,超声作用下酒石酸成核诱导期从45分钟缩短至12分钟,晶体生长速率从0.05μm/min增至0.18μm/min,且可抑制孪晶形成(孪晶率从25%降至5%)。

脉冲式超声策略:采用 “超声10 秒-间歇20秒” 的脉冲模式,避免持续超声导致的局部过热(温度波动 <±0.5℃),同时利用空化泡破裂产生的微湍流,使晶体表面溶质边界层厚度从50μm减至15μm,传质阻力降低 70%。该技术在法国波尔多酒厂应用后,结晶周期从24小时缩短至14小时。

2. 晶种调控与表面修饰

纳米晶种定向诱导:制备50~100nm的酒石酸微晶种(通过反溶剂法合成),以0.5%(w/w)比例加入过饱和溶液,晶种表面的 (101) 晶面可特异性吸附酒石酸分子,引导晶体沿 c 轴方向生长,形成长径比 1:1 的规则立方体。与传统自然成核相比,该方法晶核数量减少 80%,但单个晶体尺寸增大3倍。

天然表面活性剂修饰:添加0.1%的阿拉伯胶(分子量 10~20kDa),其多糖链上的羟基可选择性吸附在晶体 (010) 晶面,抑制该方向生长,促使晶体沿 (100) 面扩展,并形成片状晶体(厚度 50μm,直径 200μm),过滤速率提升40%,适用于连续化生产。

三、过程集成与设备创新:从batch到continuous

1. 膜结晶耦合工艺

渗透蒸发膜结晶:采用PDMS膜(厚度50μm)在50℃下对酒石酸溶液(浓度 35%)进行脱水,膜通量达1.2kg/(m2・h),透过液中酒石酸损失率<0.5%。脱水后的过饱和溶液直接进入结晶釜,与传统蒸发相比,能耗降低 35%,且无结垢问题(膜表面水接触角105°,抗污染性强)。

错流微滤 - 结晶集成:利用 0.2μm 的陶瓷膜对结晶母液进行循环过滤,截留未溶解的细晶(粒径<10μm)并返回结晶釜,清液(含酒石酸5~8g/L)则进入纳滤浓缩。该工艺使母液循环利用率从60%提升至92%,每年减少废水排放8000吨(以年产1000吨结晶装置计算)。

2. 连续流结晶设备

旋转填充床结晶器:在转速1500rpm的旋转填料床中,酒石酸溶液与乙醇以1:1.2体积比通过错流喷射混合,微观混合时间<10ms,过饱和度均匀性提升90%。中试结果显示,该设备处理量达500L/h,结晶收率稳定在 82%±2%,较传统釜式结晶器体积缩小80%。

微通道结晶反应器:采用内径500μm的不锈钢微通道,将酒石酸溶液(40℃, 2mol/L)与乙醇(20℃, 95%)以3:1流速比对冲混合,停留时间控制在30秒内,通过精确调控微通道壁温(梯度从40℃降至20℃),实现 “成核区 - 生长区” 的空间分隔,晶体粒径分布窄(D50=350μm,跨度因子1.2),适合自动化连续生产。

四、母液与杂质的资源化处理

1. 母液多级利用技术

梯度结晶循环:将一次结晶母液(酒石酸浓度15%)浓缩至30%后进行二次结晶,再将二次母液(浓度 10%)通过电渗析(ED)浓缩至40%,三次结晶收率累计达95%。德国某企业采用该工艺,每年可减少 150 吨酒石酸损失,相当于增加12万欧元收益。

杂质定向去除:母液中添加0.3%的食品级单宁(分子量 5000Da),其多酚羟基与Fe3⁺、Al3⁺形成络合物(稳定常数>10⁴),通过板框过滤去除,使母液中金属离子浓度从 50ppm 降至 1ppm 以下,不影响后续结晶纯度。

2. 副产物转化增值

酒石酸钾钠联产:将含钾离子的结晶母液(来自葡萄渣提取)用NaOH中和至pH8.0,蒸发浓缩后可得四水合酒石酸钾钠(罗谢尔盐),纯度98%,可作为食品膨松剂(如发酵粉成分),每吨母液可生产20kg罗谢尔盐,附加值提升30%。

生物转化制备苹果酸:利用重组大肠杆菌(表达酒石酸脱羧酶)发酵结晶母液,在37℃、pH7.0条件下转化 48 小时,酒石酸转化率达90%,生成L-苹果酸(纯度99%),用于功能性饮料,实现 “废弃物-高附加值有机酸” 的转化。

五、产业化挑战与前沿探索

1. 现存技术难点

葡萄渣来源的酒石酸溶液含多酚(500~1000ppm),易吸附在晶体表面导致纯度波动,需开发特异性吸附材料(如分子印迹树脂);

连续结晶过程中设备结垢(尤其是 Ca2⁺沉积)问题,需设计在线清洗(CIP)系统,目前清洗周期仅能维持72小时。

2. 未来技术方向

人工智能结晶优化:基于机器学习(如LSTM模型)整合温度、pH、溶剂流量等20+参数,建立结晶过程预测模型,某中试装置应用后,工艺参数优化效率提升 50%,收率波动从±5%降至±1.5%;

超分子组装结晶:利用β- 环糊精与酒石酸形成1:1包合物(稳定常数K=1.2×103 L/mol),在40℃下包合物溶解度仅为游离酒石酸的1/5,通过冷却至20℃解离包合物,可得纯度99.9%的酒石酸晶体,该技术在实验室已实现零母液排放。

酒石酸结晶工艺的创新围绕 “热力学精准调控-动力学强化-过程集成” 展开,溶析结晶、超声辅助及膜耦合等技术通过优化过饱和度分布与传质效率,使纯度突破99.8%、收率提升至95%以上。母液多级利用与副产物转化构建了资源循环体系,而连续流设备与 AI 优化则推动工艺向智能化、规模化发展。未来,超分子组装与合成生物学技术的融合,将进一步打破“纯度-收率-成本”的三角制约,实现从“高效结晶”到“绿色智造”的跨越——这不仅为食品级有机酸生产提供范例,更彰显了精细化工领域“过程强化+循环经济”的协同创新价值。

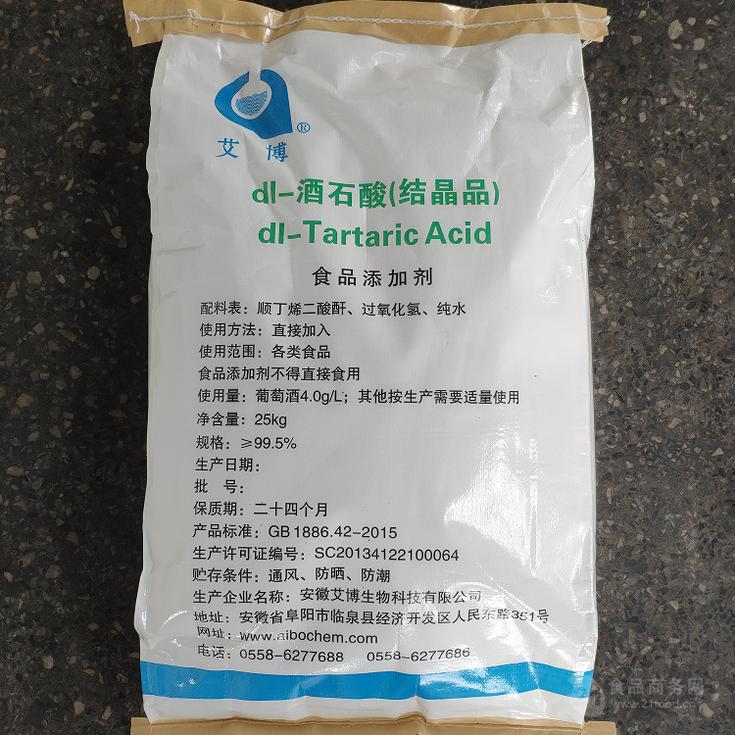

本文来源于安徽艾博生物科技有限公司官网 http://www.anhuiaibo.com/

38754950@qq.com

38754950@qq.com 13157107479

13157107479