从葡萄渣中提取食品级酒石酸:绿色工艺与资源循环利用

发表时间:2025-06-10葡萄渣作为葡萄酒酿造的主要副产物,其富含的酒石酸(Tartaric Acid)是一种重要的食品酸味剂和功能性成分。传统提取工艺常面临能耗高、污染重等问题,而基于绿色化学与资源循环理念的新型工艺,正通过优化预处理、提取分离及废弃物利用等环节,实现从农业废料到高附加值食品原料的转化。以下从葡萄渣特性、绿色提取技术及循环经济模式展开分析:

一、葡萄渣的酒石酸赋存特性与资源价值

1. 酒石酸的存在形式与含量

葡萄渣(包括皮、籽及果肉残渣)中酒石酸主要以游离态和钾盐(酒石酸氢钾,俗称 “酒石”)形式存在,含量因葡萄品种和酿造工艺而异,例如,赤霞珠葡萄渣中酒石酸含量可达干重的 3%~5%,高于其他水果副产物(如柑橘渣的柠檬酸含量约 2%)。

酒石酸的赋存与细胞结构相关:游离态酒石酸多存在于液泡中,而酒石酸氢钾以晶体形式沉积在细胞壁或细胞间隙,需通过物理破碎或化学溶解释放。

2. 葡萄渣的资源化潜力

全球每年葡萄酒酿造产生约 2000 万吨葡萄渣,若按 3% 酒石酸含量计算,可提取约 60 万吨酒石酸,相当于目前全球食品级酒石酸年产量(约 15 万吨)的 4 倍,资源利用率提升空间巨大。

除酒石酸外,葡萄渣还含有多酚、膳食纤维等成分,绿色提取工艺可实现 “多组分协同利用”,避免传统单一成分提取的资源浪费。

二、绿色提取工艺的核心技术突破

1. 低能耗预处理技术

生物酶解预处理:采用纤维素酶、果胶酶复合酶系降解葡萄渣细胞壁,在 45~50℃、pH 4.5 条件下酶解 8~12 小时,可使酒石酸溶出率提升至 90% 以上,较传统高温蒸煮(121℃, 30 分钟)能耗降低 60%。例如,西班牙某葡萄酒厂通过酶解预处理,每吨葡萄渣酒石酸提取量从 18kg 增至 25kg。

低温机械破碎:采用液氮冷冻(-196℃)结合超微粉碎(粒径 < 50μm),利用冰晶膨胀效应破坏细胞结构,避免高温导致酒石酸分解(酒石酸在 120℃以上易脱羧生成丙酮酸)。该技术在意大利皮埃蒙特产区的中试应用中,酒石酸纯度达 98.5%,优于传统酸碱法的 95%。

2. 绿色提取与分离技术

有机胺萃取耦合反萃:以食品级三辛胺(TOA)- 正丁醇为萃取剂,在 pH 2.5 条件下通过 “离子对萃取” 分离酒石酸,相比传统乙酸乙酯萃取,萃取效率从 75% 提升至 92%,且溶剂可通过减压蒸馏(<60℃)循环使用,溶剂损耗率 < 5%。例如,法国波尔多实验室采用该技术,实现萃取剂重复使用 20 次以上。

膜分离集成工艺:采用陶瓷膜微滤(孔径 0.1μm)去除葡萄渣提取液中的悬浮物,再通过纳滤膜(如 DK 型膜)截留分子量 > 200Da 的多酚杂质,酒石酸透过率 > 95%,电导率降至 100μS/cm 以下,可直接用于结晶,省去传统活性炭脱色步骤,废水排放量减少 80%。

3. 结晶与纯化的绿色升级

溶析结晶技术:向酒石酸提取液中加入食品级乙醇(体积比 1:1),利用 “溶析效应” 降低酒石酸溶解度,在 20℃下结晶 24 小时,可得粒径 > 500μm 的酒石酸晶体,纯度达 99.2%,优于传统蒸发结晶的 98%,且能耗降低 40%。该技术已在智利葡萄酒厂规模化应用,结晶母液经蒸馏回收乙醇后可循环使用。

色谱分离纯化:采用食品级阳离子交换树脂(如 Dowex® 50WX8),以稀硫酸(0.1mol/L)为洗脱剂,利用酒石酸与金属离子的络合能力差异实现纯化,洗脱液经电渗析脱盐后,酒石酸纯度可达 99.8%,适用于高端食品添加剂(如婴儿食品酸味剂)。

三、资源循环利用模式与环境效益

1. 副产物的全值化利用

提取残渣的膳食纤维制备:酒石酸提取后的葡萄渣残渣(干重占比约 70%)经酶解 - 挤压处理,可制备水溶性膳食纤维(持水性 4.2g/g,持油性 2.8g/g),用于烘焙食品改良剂。例如,西班牙某企业将残渣制成膳食纤维添加剂,每吨葡萄渣可额外创造 30 欧元收益。

废水的厌氧发酵产沼:膜分离工艺产生的低浓度废水(COD 500~800mg/L)可通过厌氧消化(35℃, 15 天)生产沼气,甲烷产率达 0.35m3/kg COD,满足工厂 10% 的能源需求,实现 “提取 - 能源” 的循环联动。

2. 环境效益与经济可行性

与传统硫酸酸化 - 钙盐沉淀法相比(每吨酒石酸产生 15 吨含钙废水),绿色工艺的废水排放量减少 90%,固废产生量减少 85%,碳排放降低 75%。以年产 1000 吨酒石酸的生产线为例,绿色工艺虽初期投资增加 20%,但通过溶剂循环、副产物利用,3 年内可收回成本,年净利润较传统工艺提升 35%。

欧盟 “Circular Bio-based Europe” 计划资助的葡萄渣项目显示,采用 “酶解-膜分离-溶析结晶” 工艺,每处理 1 吨葡萄渣可产生 120 欧元经济效益,其中酒石酸占 75%,膳食纤维占 20%,沼气占 5%,形成 “零废弃” 的资源循环模式。

四、产业化挑战与未来方向

1. 现存技术瓶颈

葡萄渣成分的季节性波动(如不同年份葡萄的酒石酸含量差异 ±15%)导致提取工艺参数需动态调整,目前缺乏智能化调控系统;

食品级溶剂的成本较高(如 TOA 价格是工业级萃取剂的 3 倍),需开发更经济的绿色萃取体系(如低毒离子液体)。

2. 前沿技术探索

合成生物学改造微生物:通过基因编辑酵母菌(如酿酒酵母),使其在发酵过程中过量表达酒石酸合成酶(如 VvTAR2 基因),直接从葡萄汁中生产酒石酸,避免后续提取步骤,该技术在实验室条件下已实现酒石酸产量 2.3g/L,接近葡萄汁天然含量(2.5g/L)。

超临界 CO₂萃取耦合技术:利用超临界 CO₂(35℃, 10MPa)的高扩散性和低表面张力,结合夹带剂(如 10% 乙醇)提取酒石酸,提取率达 88%,且 CO₂可循环使用,无溶剂残留,适用于有机食品级酒石酸生产。

从葡萄渣中提取食品级酒石酸的绿色工艺,通过 “预处理 - 提取 - 纯化 - 循环” 的全链条创新,突破了传统化工法的污染与能耗瓶颈,其核心在于利用生物酶解、膜分离等绿色技术实现组分高效释放与分离,同时通过副产物膳食纤维制备、废水产沼等模式构建资源循环体系。

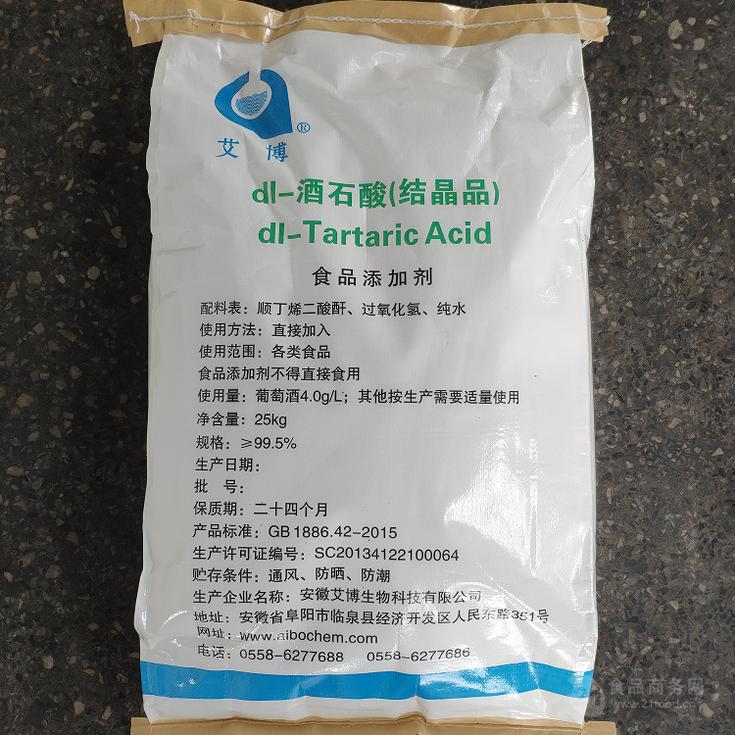

本文来源于安徽艾博生物科技有限公司官网 http://www.anhuiaibo.com/

38754950@qq.com

38754950@qq.com 13157107479

13157107479