酒石酸氢钾在绿色化学中的环保合成路径探索

发表时间:2025-12-25酒石酸氢钾(KC4H5O6)是一种兼具工业与农业应用价值的天然有机酸氢盐,传统合成工艺存在有机溶剂用量大、副产物难处理、能耗偏高的问题,不符合绿色化学“原子经济性、零污染、低能耗”的核心原则。绿色合成路径的开发聚焦原料可再生化、过程清洁化、副产物资源化三大方向,通过利用生物质原料、水相反应体系或生物催化技术,实现酒石酸氢钾的清洁高效生产。

一、绿色合成的核心原则与目标

绿色化学视角下,酒石酸氢钾的合成需满足四项核心要求:一是原料绿色化,优先采用可再生生物质原料,替代石油基中间体;二是过程清洁化,避免使用甲醇、丙酮等有毒有机溶剂,采用水相或可循环离子液体作为反应介质,减少废气废水排放;三是原子经济性,更大化原料利用率,减少副产物生成,实现“原料→产物”的高效转化;四是能耗最小化,采用常温常压或低温反应条件,替代传统高温高压工艺,降低生产能耗。

最终目标是构建“原料可再生、过程零污染、产物高纯度”的合成体系,同时降低生产成本,适配食品、农业、医药等领域的绿色应用需求。

二、酒石酸氢钾的主流环保合成路径

1. 基于天然酒石酸的水相中和合成路径(成熟的绿色工艺)

这是目前产业化应用最广泛的绿色合成路径,核心优势在于全程无有机溶剂参与,原子利用率高。

原料选择:核心原料选用天然L-酒石酸,其来源分为两类,一是葡萄酒酿造副产物酒石的提取品,二是生物质发酵制备的高纯度产品,均属于可再生资源;钾源优先选用碳酸钾或氢氧化钾,避免使用氯化钾,防止引入氯离子杂质增加废水处理难度。

反应原理与工艺:在水相体系中进行中和反应,将天然L-酒石酸溶解于去离子水中,配制成10%~15%的水溶液,常温下缓慢滴加碳酸钾溶液,严格控制酒石酸与碳酸钾的摩尔比为2:1,反应方程式为:2C4H6O6+K2CO3 = 2KC4H5O6↓+CO2↑+H2O。

由于酒石酸氢钾在水中的溶解度极低(25℃时仅为0.58g/100mL水),反应过程中产物会直接以晶体形式析出,无需额外浓缩步骤。

工艺优化与绿色亮点:反应在常温下进行,依靠中和反应放热维持体系温度在25~30℃,无需额外加热,大幅降低能耗;以水为唯一反应介质,产物经水洗、过滤、低温干燥后纯度可达99%以上,无有机溶剂残留;反应产生的二氧化碳可收集后用于碳酸钾的制备,实现碳元素循环;洗涤废水经简单过滤后可循环用于原料溶解,实现水资源闭环利用,该路径的原子利用率高达92%以上,完全契合绿色化学的原子经济性要求。

2. 基于葡萄酒副产物酒石的直接提纯工艺(废物资源化路径)

葡萄酒发酵过程中,酒石酸氢钾会随温度降低结晶析出,沉积在发酵罐底部形成粗酒石,其主要成分含60%~70%的酒石酸氢钾,杂质为葡萄糖、酒石酸钙、色素等。该工艺属于“废物资源化”范畴,是具环保价值的合成路径。

提纯原理与步骤:第一步为预处理,将粗酒石粉碎后用60~70℃的热水溶解,利用酒石酸氢钾在热水中溶解度显著升高的特性(70℃时溶解度约3.8g/100mL水),使目标物充分溶解,而酒石酸钙、色素等杂质则留在固相;第二步为脱色与过滤,向热溶液中加入活性炭、硅藻土等天然脱色剂,吸附去除有机色素杂质,再经板框过滤分离固相杂质;第三步为冷却结晶,将滤液缓慢冷却至10~15℃,酒石酸氢钾因溶解度下降结晶析出;第四步为干燥,采用真空冷冻干燥技术,温度控制在-20~-10℃,避免高温干燥导致产物分解,同时比传统热风干燥节能40%以上。

绿色化优势:直接利用葡萄酒工业副产物,实现固废资源化,减少废弃物堆积对环境的污染;整个过程仅使用水和天然脱色剂,无酸碱或有机溶剂介入,产物纯度满足食品、农业应用标准;冷却结晶环节可利用自然降温或工业余热回收系统,进一步降低能耗,且原料成本接近零,适合葡萄酒产区的本地化生产。

3. 生物催化合成路径(前沿绿色技术)

该路径利用微生物或酶催化实现酒石酸的生物合成,再与钾源中和制备酒石酸氢钾,属于“源头绿色化”技术,目前处于实验室向中试过渡阶段。

核心步骤:第一步为生物合成酒石酸,选用葡萄糖或蔗糖等可再生糖类为碳源,利用基因工程改造的菌株(如大肠杆菌、酵母菌),定向调控顺式环氧琥珀酸水解酶等关键酶的表达,通过微生物代谢将葡萄糖转化为L-酒石酸,发酵过程采用水相培养基,无需有机溶剂,发酵液中酒石酸浓度可达80~100g/L;第二步为原位中和结晶,在发酵液中直接滴加碳酸钾溶液,控制体系pH值在3.5~4.0,酒石酸氢钾晶体原位析出,省去发酵液浓缩提纯的高能耗步骤;第三步为分离纯化与废液处理,通过离心分离晶体,发酵废液经无害化处理后可作为农田灌溉用水,或补充营养物质后循环用作微生物培养基。

技术亮点与挑战:完全以可再生糖类为原料,反应过程无有毒物质生成,产物纯度高且无化学残留;但目前存在发酵周期较长(约48~72h)、工程菌株稳定性不足、酒石酸转化率有待提升等问题,生产成本高于化学合成路径,需通过菌株诱变、发酵工艺优化等手段进一步降低成本,推动产业化应用。

4. 离子液体介导的绿色合成路径(高端纯化辅助技术)

针对医药级、分析纯等高纯度酒石酸氢钾的制备需求,可采用离子液体作为反应介质,替代传统有机溶剂,提升产物纯度的同时减少污染。

工艺特点:选用咪唑类离子液体(如[BMIM][BF₄])作为溶剂,该类离子液体具有不挥发、热稳定性好、可循环使用的特性;将酒石酸与碳酸钾溶解于离子液体中,在常温常压下进行中和反应,反应结束后向体系中加入适量去离子水,酒石酸氢钾因在水中溶解度低而结晶析出;离子液体则保留在水相中,经蒸馏回收后可重复使用5~8次,且使用过程中无挥发损失。

适用场景:主要用于小批量高端产品生产,离子液体的高溶解能力可有效溶解原料中的微量杂质,避免杂质与产物共结晶,最终产物纯度可达99.5%以上;但因离子液体生产成本较高,暂未实现大规模产业化,适合对纯度要求严苛的医药、分析检测领域。

三、不同绿色合成路径的对比与产业化前景

基于天然酒石酸的水相中和工艺,具备成本低、能耗低、原子利用率高的优势,是现阶段最适合大规模产业化的绿色路径,已在食品级酒石酸氢钾生产中广泛应用。

基于葡萄酒副产物酒石的直接提纯工艺,属于固废资源化利用,环保价值突出,但原料供应受葡萄酒产业布局限制,适合在葡萄酒产区实现区域产业化。

生物催化合成路径,完全遵循绿色化学的源头减污原则,是未来的主流发展方向,随着合成生物学技术的进步和工程菌株性能的优化,其生产成本将逐步降低,有望在5~10年内实现产业化。

离子液体介导的合成路径,产物纯度极高,但成本偏高,短期内仅适合小批量高端产品的生产,未来随着离子液体规模化制备技术的突破,应用范围将进一步拓展。

四、绿色合成的环境效益与应用拓展

从环境效益来看,相比传统合成工艺,绿色合成路径可实现有机溶剂使用量零排放,废水排放量降低60%以上,生产能耗降低30%~50%;同时实现葡萄酒副产物的资源化利用,减少固废堆积对土壤和水体的污染,契合“双碳”目标下的产业发展需求。

从应用拓展来看,绿色合成的酒石酸氢钾因无溶剂残留、纯度高,可直接用于有机合成绿色催化剂、农业绿色肥料、食品添加剂等领域,产品附加值显著提升,真正实现“从摇篮到摇篮”的全生命周期环保。

酒石酸氢钾的绿色合成路径开发,核心在于原料的可再生化与过程的清洁化。现阶段,水相中和工艺与葡萄酒副产物提纯工艺已实现环保与经济效益的平衡,是产业化应用的主力;未来,生物催化技术的突破将推动酒石酸氢钾合成向“全生物质、零污染”方向发展,而离子液体技术的优化则将满足高端领域的纯度需求。整体而言,酒石酸氢钾的绿色合成实践,可为有机酸氢盐类化合物的清洁生产提供重要参考,推动精细化工领域的绿色转型。

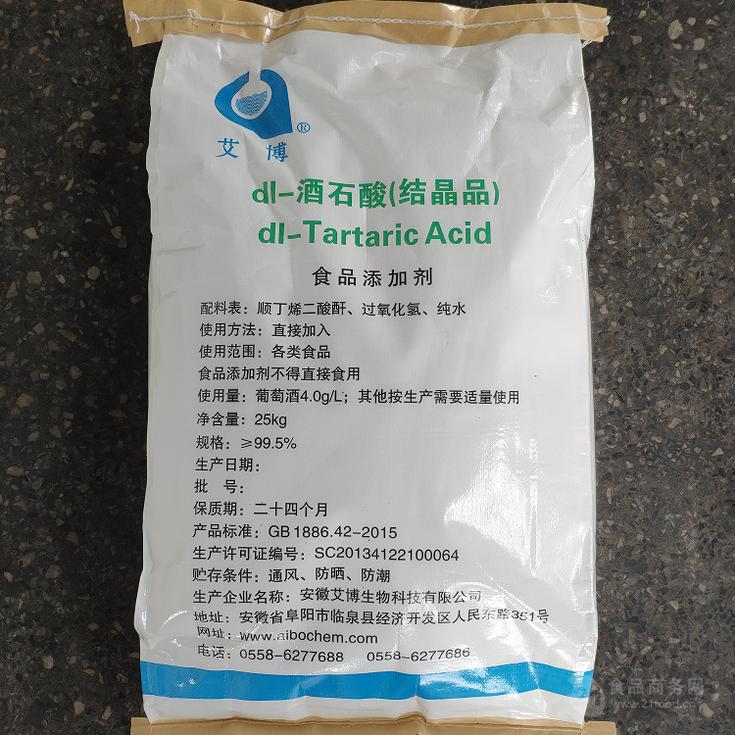

本文来源于安徽艾博生物科技有限公司官网 http://www.anhuiaibo.com/

38754950@qq.com

38754950@qq.com 13157107479

13157107479