酒石酸锑钾半水合物在工艺优化中的实践案例

发表时间:2025-11-28酒石酸锑钾半水合物的工艺优化实践案例集中在生产端的绿色工艺革新、连续流合成工艺升级,以及应用端的催化材料制备工艺改良等领域,这些案例既解决了传统工艺高污染、低效率等痛点,又拓展了其资源化应用路径,以下是具体介绍:

安徽艾博生物绿色合成工艺优化案例

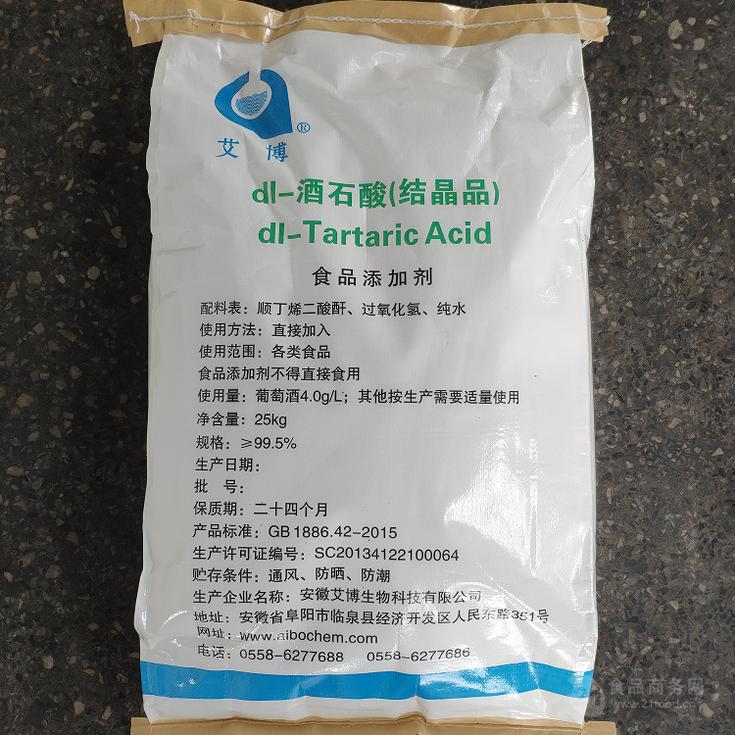

该企业针对传统辉锑矿焙烧工艺污染重、资源利用率低的问题,开展了全生命周期的绿色工艺优化。优化后以Sb₂O₃为锑源,搭配生物基酒石酸和K₂CO₃作为核心原料,省去了传统工艺中高污染的辉锑矿焙烧环节。从成果来看,每生产1吨产品,SO₂排放直接归零,酸性废水排放量从8-10m3降至1.5-2m3,废渣量从300kg减至50kg,且废渣可返回锑矿冶炼厂复用。资源利用方面,锑资源利用率从75%提升至96%,水资源循环利用率从30%提升至70%,总能耗折合标准煤从500kg降至275kg,碳排放也从1.2t的CO₂当量降至0.5t。同时,该工艺产物残留离子为SO₄2⁻与K⁺,作为啤酒、果汁等食品的澄清剂时,规避了传统工艺中Cl⁻残留对食品风味的潜在影响,适配食品领域的高安全要求。

连续流合成工艺规模化生产优化案例

为解决传统间歇式合成工艺批次差异大、生产效率低的问题,相关企业采用连续流合成工艺对生产全流程进行优化。在原料预处理阶段,将Sb₂O₃超细研磨至1-5μm并制成悬浮液,搭配在线浓度监测模块,确保原料配比精准稳定;反应阶段用微通道或管式反应器,借助静态混合器实现毫秒级均匀混合,控温精度达±0.1℃,避免局部反应不充分的问题;纯化环节新增在线过滤与离子交换柱,把重金属杂质从50-100ppm降至10ppm以下;结晶分离阶段通过分段控温、水力分级等方式,得到粒径均匀的100-200μm晶体,且母液回收率从70%-80%提升至90%以上。该工艺让设备有效运行率从 50%-60% 提升至85%以上,年产1000吨产品仅需1-2套管式反应器,占地面积减少40%-50%,产品纯度稳定在99.5%以上,彻底解决了传统工艺批次波动的痛点。

锌/锑双组分催化材料制备工艺改良案例

在环保催化材料领域,有企业以酒石酸锑钾半水合物(可与三水合物通用)为锑源,优化了锌/锑双组分负载型纳米碳化硅光催化材料的制备工艺。优化要点在于原料配比与载体改性工艺:先按七水硫酸锌:酒石酸锑钾:十六烷基三甲基溴化铵=2-3:1:0.3-0.4的摩尔比配制混合液,再将纳米碳化硅经硅烷化-硝基化-氨基化改性,提升其对锑、锌组分的负载能力。后续经80℃搅拌分散、200-260℃水热反应及氮气氛围煅烧等步骤,成功制备出新型催化材料。该优化工艺让材料的光感应范围拓展至400nm以上,可利用自然光降解甲醛,解决了传统催化材料仅能依赖紫外光的局限,且锑与锌组分结合牢固,减少了催化过程中活性组分的流失,提升了催化剂的稳定性,适用于甲醛废水及室内甲醛净化场景。

医药级高纯度生产工艺改进案例

针对医药领域对酒石酸锑钾半水合物高纯度的严苛要求,相关企业从原料配比、过滤、除杂、结晶等核心工序进行系统性优化。在原料配比上,精准调整Sb₂O₃、酒石酸与钾源的摩尔比例,确保络合反应完全,减少副产物生成;过滤环节改用高精度陶瓷膜,截留微小未反应颗粒,避免杂质混入;除杂工序引入阳离子交换树脂,针对性去除铁、铅等微量重金属;结晶阶段控制降温速率与搅拌转速,避免晶体团聚导致的杂质包裹。改进后的工艺无需额外增加复杂提纯步骤,可直接制得纯度≥99.5%的医药级产品,既简化了生产流程,又降低了因多次提纯产生的资源损耗和成本,适配医药中间体的高纯度应用需求。

本文来源于安徽艾博生物科技有限公司官网 http://www.anhuiaibo.com/

38754950@qq.com

38754950@qq.com 13157107479

13157107479