酒石酸锑钾半水合物的绿色合成工艺与可持续发展路径

发表时间:2025-11-25酒石酸锑钾半水合物(化学式C₄H₄O₆SbK・0.5H₂O)作为经典的锑系化合物,广泛应用于印染、电镀、医药中间体及分析试剂等领域。传统合成工艺多采用强酸强碱反应、高温高能耗流程,存在废水排放量大、锑资源利用率低、环境污染严重等问题。绿色合成工艺以“资源高效利用、污染减排、能耗降低”为核心,通过原料优化、工艺革新及循环利用技术,实现产品清洁生产,同时结合全生命周期管理构建可持续发展路径,具体如下:

一、绿色合成工艺设计核心原则

原料绿色化:优先选用低毒、高纯度原料,替代传统工艺中高污染的浓盐酸、浓硝酸等试剂,减少反应过程中有害副产物生成;同时采用可再生或回收锑资源,提升资源循环利用率。

反应温和化:避免高温高压等极端反应条件,通过催化技术、介质优化降低反应温度与能耗,减少设备损耗与能源浪费。

过程清洁化:构建“无废或少废”反应体系,实现副产物资源化利用,降低废水、废渣排放,避免锑离子泄漏造成的水体污染。

产品高纯化:优化分离提纯工艺,减少提纯过程中的试剂消耗与产品损失,提升目标产物收率与纯度,降低后续应用中的环境风险。

二、酒石酸锑钾半水合物绿色合成工艺路线

1. 原料预处理:锑资源的绿色供给

原料选择:摒弃传统工艺中使用的金属锑块或粗锑氧化物,优先采用废锑催化剂、锑冶炼废渣等回收锑资源(经预处理后锑含量≥60%),或高纯度三氧化二锑(Sb₂O₃,纯度≥99.5%),既降低原料成本,又实现固废资源化。

预处理工艺:回收锑资源经破碎、磁选去除铁、铜等杂质后,用稀硫酸(质量分数 5%~8%)低温浸出(40~50℃),过滤去除不溶性杂质,得到硫酸锑溶液(Sb3⁺浓度控制在 0.5~1.0 mol/L);浸出渣可返回冶炼环节回收剩余锑,浸出液经活性炭吸附除杂,确保原料纯度。

2. 核心反应:温和条件下的配位合成

反应体系优化:以去离子水为反应介质,替代传统工艺中的乙醇-水混合溶剂,避免有机溶剂挥发造成的大气污染;将预处理后的硫酸锑溶液缓慢加入酒石酸钾钠溶液中,酒石酸钾钠与硫酸锑的摩尔比控制在1.2:1~1.5:1,确保锑离子完全配位。

反应条件控制:反应温度维持在50~60℃,搅拌速率300~500r/min,反应时间2~3小时。该条件下,酒石酸根与锑离子通过配位键形成酒石酸锑钾络合物,反应温和且无有害气体生成,相较于传统工艺(80~100℃),能耗降低40%以上。

pH值调控:通过滴加稀氨水(质量分数10%~15%)调节反应体系pH至4.5~5.5,避免强酸或强碱过量导致络合物分解,同时减少中和过程中盐类副产物生成。

3. 分离提纯:低耗高效的纯化技术

初步分离:反应结束后,将反应液冷却至室温(25~30℃),静置结晶12~16小时,通过真空抽滤(真空度-0.06~-0.08MPa)分离晶体与母液,晶体用少量去离子水洗涤2~3次,去除表面吸附的硫酸根与钠离子。

重结晶纯化:将粗品晶体溶于60~70℃的去离子水中,配制成质量分数15%~20%的溶液,加入0.1%~0.3%的活性炭脱色30分钟,趁热过滤去除活性炭,滤液冷却至10~15℃重结晶,抽滤后得到高纯度晶体。该过程无需使用有机溶剂重结晶,避免溶剂残留与污染。

干燥工艺:采用真空低温干燥(温度40~50℃,真空度-0.09MPa),替代传统高温烘干(100~120℃),干燥时间6~8小时,成品水分控制在3%~5%(符合半水合物要求),能耗进一步降低30%,同时避免高温导致产品分解。

4. 副产物与废水循环利用

母液回收:结晶母液中含少量酒石酸锑钾、酒石酸钾钠及硫酸钾,通过浓缩(真空度-0.07MPa,温度60~70℃)使浓度提升至25%~30%,返回核心反应环节作为原料补充液,酒石酸根回收率≥90%,锑离子回收率≥95%,大幅减少资源浪费。

废水处理:洗涤废水经中和(pH调至6.5~7.5)、絮凝(添加0.05%~0.1%聚合氯化铝)处理后,通过膜分离技术(超滤膜截留分子量50kDa)去除悬浮杂质与微量锑离子,处理后的废水可作为工艺用水循环使用(循环利用率≥85%),剩余少量浓水经蒸发结晶回收盐类(硫酸钾),实现废水零排放。

三、绿色合成工艺的核心优势

环保效益显著:相较于传统工艺,废水排放量减少90%以上,废水中锑离子浓度降至0.05mg/L以下(符合GB 8978-1996污水综合排放标准);无废气排放,废渣产生量减少80%,且废渣可回收再利用。

资源利用率高:锑资源总回收率≥95%,酒石酸根利用率≥90%,母液与废水循环利用,避免资源浪费;采用回收锑资源时,可减少原生锑矿开采带来的生态破坏。

能耗与成本降低:反应与干燥环节均采用低温工艺,总能耗降低40%~50%;原料中回收锑资源的使用的成本比原生锑原料低30%~40%,且副产物硫酸钾可作为肥料销售,进一步提升经济效益。

产品品质优异:成品纯度≥99.0%(HPLC检测),锑离子含量符合行业标准,无有机溶剂残留,可满足医药、食品添加剂等高端领域的使用要求。

四、可持续发展路径构建

1. 资源循环体系建设

锑资源闭环回收:建立“废锑资源→预处理→合成→副产物回收→再利用”的闭环体系,与锑冶炼企业、催化剂生产企业合作,定向回收废锑渣、废锑催化剂,减少原生锑矿依赖,降低矿产开采对生态环境的影响。

辅料循环利用:除母液与废水循环外,结晶过程中产生的少量盐类副产物(硫酸钾)可作为农业肥料销售,活性炭经再生处理后重复使用(再生率≥80%),实现全流程辅料高效利用。

2. 工艺持续优化与技术创新

催化技术升级:研发高效绿色催化剂(如生物酶催化剂、离子液体催化剂),进一步降低反应温度与时间,提升反应选择性,减少副产物生成;探索光催化、电催化等新型合成技术,推动工艺向“零能耗”方向发展。

智能化生产:引入自动化控制系统,实时监测反应温度、pH值、锑离子浓度等关键参数,精准调控工艺条件,减少人为操作误差导致的资源浪费与污染;通过大数据分析优化工艺参数,提升产品收率与稳定性。

3. 环境管理与合规保障

全生命周期环境评估:对合成工艺的原料开采、生产、使用、废弃全流程进行环境影响评估(LCA),识别关键污染节点,持续优化减排措施;建立环境管理体系(ISO 14001),确保生产过程符合环保法规。

风险防控:制定锑离子泄漏应急预案,生产车间设置废水收集池、应急吸附装置,避免锑离子污染土壤与水体;定期对生产设备进行检修,防止跑冒滴漏,保障生产安全与环境安全。

4. 产业链协同与绿色转型

上下游协同:与原料供应商、下游应用企业建立绿色供应链合作,推动上游企业提供高纯度、低污染原料,引导下游企业优化产品配方,减少酒石酸锑钾半水合物的使用量或采用环保替代品,实现全产业链绿色转型。

跨界融合:与科研机构合作开展绿色合成技术研发,探索酒石酸锑钾半水合物的绿色应用场景(如环保型印染助剂、低毒医药中间体),拓展产品应用领域,同时降低应用过程中的环境风险。

五、关键注意事项

锑离子控制:锑为有毒重金属,生产过程中需严格控制反应体系、废水、废渣中的锑离子含量,避免泄漏造成环境污染;操作人员需佩戴防护装备(手套、口罩、防护服),防止接触中毒。

工艺参数稳定性:反应温度、pH值、原料摩尔比等参数需精准控制,否则会导致络合反应不完全,影响产品收率与纯度,同时增加副产物生成量;建议通过正交试验确定合适的工艺参数,并在生产过程中实时监测调整。

产品储存与运输:成品需密封储存于阴凉干燥处(温度≤25℃,相对湿度≤60%),避免与酸性物质、氧化剂混存,防止产品分解;运输过程中采用防泄漏包装,避免包装破损导致锑离子污染。

合规性要求:合成工艺与产品需符合GB/T 15354-2011《化学试剂 酒石酸锑钾》、GB 2760-2014《食品添加剂使用标准》等相关标准,出口产品需满足欧盟REACH、美国EPA等国际环保法规,确保产品合规流通。

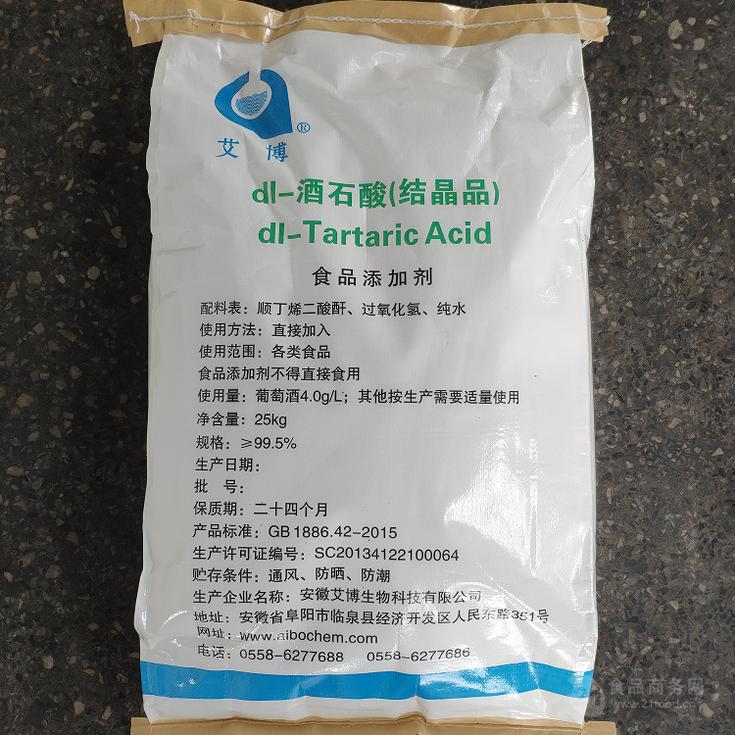

本文来源于安徽艾博生物科技有限公司官网 http://www.anhuiaibo.com/

38754950@qq.com

38754950@qq.com 13157107479

13157107479