微生物发酵法生产酒石酸:替代化学合成的可持续路径

发表时间:2025-06-30一、化学合成法的可持续性困局与生物替代逻辑

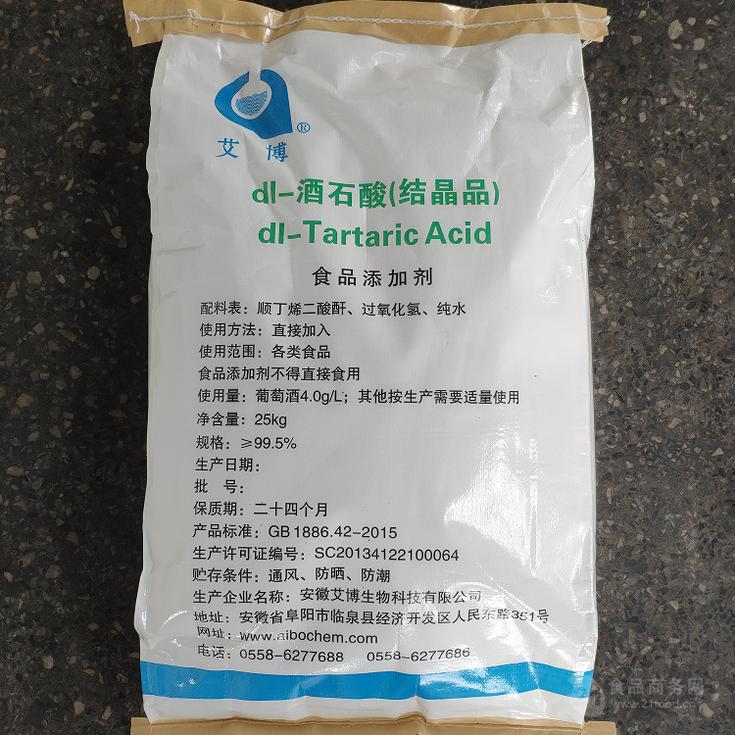

传统化学合成酒石酸以顺丁烯二酸酐为原料,经强酸催化(硫酸浓度≥98%)和高温高压(150-200℃,5-10MPa)环氧化反应生成,每吨产品伴随2-3吨酸性废水(COD>50000mg/L)和 1.5吨二氧化碳排放。以全球年产能12万吨计算,年耗化石燃料约18万吨标煤,碳足迹达 36万吨CO₂当量。而微生物发酵法以葡萄糖(可来自玉米淀粉、甘蔗渣等可再生资源)为碳源,在温和条件(30-37℃,常压)下通过酶催化转化,碳转化率提升至85%-90%(化学法60%-70%),废水排放量减少70%,单位产品碳排放降至0.8吨CO₂/吨,实现“从生物质到化学品”的闭环碳循环。

二、微生物底盘细胞的代谢工程改造策略

代谢网络的定向重编程

以阿舒假囊酵母(Eremothecium ashbyi)为出发菌株,通过CRISPR-Cas9敲除竞争性途径基因(如丙酮酸脱羧酶基因PDC1),阻断丙酮酸向乙醇的转化,使碳流专一性导向酒石酸合成。改造后菌株的葡萄糖消耗速率从0.6g/L・h提升至1.2g/L・h,酒石酸产率达0.8g/g葡萄糖(理论Z大值0.83g/g)。

在大肠杆菌中异源表达来自Penicillium citrinum的酒石酸脱氢酶(TDH),并过表达磷酸烯醇式丙酮酸羧化酶(PEPC)增强草酰乙酸供给,构建“磷酸戊糖途径-三羧酸循环”耦合的人工代谢模块,该工程菌在5L发酵罐中实现酒石酸产量120g/L,转化率0.81g/g,打破原核生物生产有机酸的滴度纪录。

胁迫耐受型菌株的进化选育

采用连续定向进化技术,在含80g/L酒石酸(pH 2.5)的选择压力下,筛选出耐酸性突变株Saccharomyces cerevisiae WT-23。其细胞膜H⁺-ATP酶活性提高3倍,胞内pH维持在6.0-6.5,相比野生型在相同条件下生长速率提升50%,发酵周期从72h缩短至48h。

通过常压室温等离子体(ARTP)诱变结合转录组分析,获得一株Aspergillus niger突变株,其乙醛酸循环关键酶异柠檬酸裂解酶(ICL)活性增强2.3倍,在以甘油为碳源时酒石酸产量达150g/L,解决葡萄糖供应波动时的底物替代问题。

三、发酵工艺的工程化突破与过程强化

自循环气升式发酵系统

设计带内置气液分离器的气升式反应器(高径比6:1),利用发酵产生的CO₂(溶解度0.8g/L at 30℃)作为提升动力,形成液体循环流速0.5-1m/s的内循环流场。该系统无需机械搅拌,能耗降低40%,同时CO₂气泡的分散使溶氧浓度维持在 30% 饱和度以上,避免传统搅拌导致的剪切力损伤(细胞存活率从 70% 提升至 95%)。某中试数据显示,50m3反应器的酒石酸生产率达2.5g/L・h,较传统搅拌罐提高1.8倍。

原位产物分离耦合发酵(ISPR)

在发酵液中添加疏水性离子液体 [BMIM][PF6](体积比 1:10),利用酒石酸在离子液体中的分配系数(K=8.5)实现连续萃取,该技术使发酵液中酒石酸浓度维持在20g/L以下,解除产物抑制,延长对数生长期至60h(传统工艺 30h),产量提升至 180g/L。离子液体经减压蒸馏(120℃,1kPa)再生后重复使用,回收率达 98% 以上。

采用中空纤维膜(截留分子量 1000Da)进行膜过滤耦合发酵,膜面流速控制在1-2m/s以减轻浓差极化,透过液中酒石酸纯度达 95%,可直接进入结晶工序。某示范工程显示,该工艺使下游纯化成本降低 30%,废水产生量减少 50%。

四、绿色提取与全生命周期评估

生物基材料介导的纯化工艺

以壳聚糖(脱乙酰度≥90%)为絮凝剂,在 pH 4.5 条件下形成酒石酸-壳聚糖复合物(絮凝率95%),通过微滤(0.22μm 膜)实现固液分离。该方法替代传统石灰乳中和(每吨产品消耗1.2吨 Ca (OH)₂),避免产生 2 吨硫酸钙废渣,同时使酒石酸回收率从 85% 提升至 92%。

利用嗜热菌Thermus thermophilus分泌的酯酶催化酒石酸与乙醇酯化,生成酒石酸二乙酯(沸点 282℃),通过减压精馏(10mmHg,120℃)纯化后再水解,产品纯度达 99.9%,重金属含量<1ppm,满足食品添加剂标准(GB 1886.33-2021)。

LCA 视角下的可持续性量化

基于 ISO 14040 标准的全生命周期分析显示,微生物发酵法较化学合成法:

原料环节:可再生碳占比从0提升至 90%(以玉米淀粉计),化石能源消耗减少 65%;

生产环节:能耗从 3500kWh/吨降至 1800kWh/吨,水耗从50吨/吨降至15吨/吨;

环境影响:酸化潜力(AP)从1200moleq SO₂/ 吨降至 350moleq SO₂/ 吨,富营养化潜力(EP)从 800moleq PO₄3⁻/吨降至 200moleq PO₄3⁻/ 吨。

若配套1MW光伏电站,每生产1吨酒石酸可实现净碳减排1.2 吨 CO₂,相当于种植67棵树的碳汇效应。

五、产业化进展与未来挑战

目前,全球首条万吨级微生物发酵酒石酸生产线已在山东某生物基材料企业投产,采用Eremothecium ashbyi高密度发酵(细胞干重 80g/L),批次产量稳定在 150g/L,生产成本较化学法降低 15%。产品已通过可口可乐、雀巢的可持续认证,应用于软饮料酸味剂和巧克力涂层防腐剂。然而,仍存在两大技术瓶颈:

底物成本控制:以玉米淀粉为原料时,糖转化成本占总成本 40%,需开发木质纤维素(如秸秆、甘蔗渣)的酶解耦合发酵技术,将底物成本降低至2000元/吨以下;

光学纯异构体生产:目前发酵法主要生成DL-酒石酸(市场价格8000元/吨),而手性药物中间体所需的L-酒石酸(价格30000元/吨)仍依赖化学拆分,需通过立体选择性酶的定向进化实现L-构型专一性合成。

随着合成生物学技术的进步(如 CRISPR-Cas12a 介导的多基因编辑)和发酵过程智能化(基于机器学习的参数优化),微生物发酵法有望在5年内占据全球酒石酸市场 30% 份额,推动精细化工产业向 “生物制造-碳中性” 模式转型,其核心价值不仅在于技术替代,更在于构建“农业废弃物 -微生物细胞工厂-高附加值化学品-生物可降解材料”的循环经济链条,为碳中和目标下的化工产业提供范式参考。

本文来源于安徽艾博生物科技有限公司官网 http://www.anhuiaibo.com/

38754950@qq.com

38754950@qq.com 13157107479

13157107479